Popis polymérových pieskových dlažobných dosiek a ich kladenie

Polymérová piesková dlažba je relatívne nová chodníková krytina... Tento materiál má množstvo vlastností a výhod, ktoré ho odlišujú od ostatných. Používatelia si všímajú najmä pohodlný dizajn s rôznymi farbami, prijateľnú cenu, spoľahlivosť.

Výhody a nevýhody

Polymérové piesočnaté dlažobné dosky majú množstvo výhod, ktoré zvyšujú dopyt po nich.

- Možno najdôležitejším plusom je, že materiál je schopný slúžiť 40 rokov alebo viac.

- Polyméry môžu dobre znášajú nízke teploty.

- Vysoká kapacita k absorpcii vlhkosti, zabraňuje deformácii pri kolísaní teploty.

- Zloženie obkladov je také, že poskytuje plasticita spolu s pevnosťou. Na materiáli sa neobjavujú triesky a praskliny, čo výrazne znižuje odpad pri preprave, inštalácii a prevádzke všeobecne.

- Malá váha produkt je pohodlný pri preprave aj balení. Umožňuje tiež použitie dlaždíc ako strešného materiálu alebo na prekrytie medzi podlahami.

- Nízka tepelná vodivosť pomáha predchádzať hromadeniu snehu alebo ľadu na povrchu materiálu.

- Pri výrobe dlaždíc sa nepoužívajú žiadne látky so silným kĺzaním.čo z neho robí dobrý kryt chodníka v každom ročnom období.

- Oleje a rôzne kyseliny nemôže poškodiť polymérny materiál.

- Povlak má spoľahlivá ochrana proti plesniam, hubám a zásadám.

- Rôzne metódy stylingu vám umožňuje uchýliť sa k pomoci profesionálov alebo urobiť všetko sami.

- Ekologické polymérové dlaždice priaznivo vynikajú na pozadí asfaltovej vozovky. Dlhodobé vystavenie vysokým teplotám nespôsobuje uvoľňovanie rôznych škodlivých látok, neovplyvňuje vlastnosti materiálu.

- Jednoduchá a rýchla oprava, v ktorom je možné nahradiť iba jeden prvok.

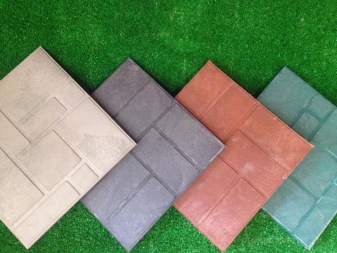

- Rôzne vzory a farby. Množstvo geometrických tvarov dlaždíc umožňuje vytvárať jedinečné možnosti pre dizajn ciest alebo lokalít.

Polymérové bloky sú odolné voči veľkému zaťaženiu, napríklad vydržia osobné auto a dokonca aj nákladné autá.

Napriek množstvu pozitívnych vlastností majú polymérne materiály aj určité nevýhody.

- Bloky sa môžu pri vystavení vysokým teplotám a nesprávnemu stohovaniu roztiahnuť. Je dôležité zachovať správnu medzeru medzi prvkami (najmenej 5 mm) a montovať iba na lepidlo, piesok, štrk alebo cement.

- Náklady na polymérové pieskové bloky nie sú v porovnaní s inými dlažobnými materiálmi najnižšie. Je to spôsobené ich vysokými nákladmi.

- Niektoré typy dlaždíc vyžadujú pomocou drahých nástrojov.

- Komponent, ako je plast, spôsobuje, že dlaždice sú mierne horľavé. To znamená, že materiál nebude horieť, ale pri vystavení ohňu sa môže zuhoľniť alebo zdeformovať.

technické údaje

Výrobky z polymérneho piesku majú štandardné vlastnosti, ktoré sa môžu líšiť v závislosti od spôsobu výroby dlaždíc. Podľa predpisov hustota bloku by sa mala pohybovať od 1600 do 1800 kg / m² a oter - od 0,05 do 0,1 g / cm². Pokiaľ ide o objem absorpcie vody, tento ukazovateľ by nemal byť väčší ako 0,15 percenta. U rôznych výrobcov sa parameter pevnosti v ohybe a tlaku môže meniť od 17 do 25 MPa.Mrazuvzdornosť hotových výrobkov sa pohybuje od 300 cyklov. Dlaždice majú priemernú životnosť 50 rokov. Polymérovo-piesčitý materiál je schopný odolávať teplotám od -70 do +250 stupňov. Existujú dlaždice v jednej farbe alebo vo viacerých naraz.

Charakteristiky blokov sa môžu líšiť v závislosti od toho, kde bude náter aplikovaný. Hmotnosť polymérnych produktov sa môže pohybovať od 1,5 do 4,5 kg. Štandardné hrúbky sa pohybujú od 1,5 do 4 centimetrov. Najobľúbenejšie veľkosti sú 300x300x30, 330x330x20, 330x330x38 mm, ktoré sa dobre hodia na trate. O niečo menej často si kupujúci vyberajú dlaždice 500x500x35, 500x500x25, 500x500x30 mm, vhodné na usporiadanie veľkých miest.

Ako sa vyrábajú dlaždice?

Výroba pieskovo-polymérových blokov sa líši v technológii procesu.

- Pri vibračnom odlievaní sa zloženie štandardných materiálov dopĺňa o prísady a zmäkčovadlá... Vďaka tomu sa výrobky stávajú mrazuvzdornejšie a menej porézne. Tento proces využíva formy vyrobené z vysokopevnostného plastu. Po ich naplnení betónovou zmesou dochádza k zhutneniu na vibračnom stole a následne k stuhnutiu pri vysokej teplote. Technológia si vyžaduje ľudskú účasť, ktorá neumožňuje výrobu veľkých objemov dosiek a tiež zvyšuje ich cenu. Metóda vám však umožňuje rozširovať tvary blokov, povrchové textúry, farebnú paletu.

- Pri vibrokompresii sa používajú špeciálne matrice, ktoré sú umiestnené na vibračnej podpere. V nich sa naleje betónová kompozícia. Potom silný lis pôsobí na matrice zhora. Táto technológia je plne automatizovaná, čo umožňuje vyrábať veľké série polymérovo-pieskových kompozitných blokov s presnými tvarmi a veľkosťami. Takto získané dlaždice sú hustejšie, lepšie odolávajú teplotným výkyvom a vyznačujú sa odolnosťou. Povrch výrobkov je drsný, čo robí náter bezpečnejším.

- Pri lisovaní pri vysokých teplotách sa získajú kvalitné dlaždice.... Pozostáva z polymérov, piesku a pigmentov, ktoré sa zmiešajú a potom roztavia v extrudéri. Potom sa lisujú pomocou vysokého tlaku. Bloky sú vo formách, kým úplne nevychladnú. Výsledné prvky sú odolné voči nízkym teplotám, vysokému zaťaženiu a množstvu vody. Navyše ich povrch nie je šmykľavý, čo zvyšuje bezpečnosť náteru.

Výroba výrobkov z polyméru a piesku by sa mala vykonávať v určitom poradí.

- Polymérny materiál musí prejsť mletím alebo aglomeráciou. Tento stupeň je možné eliminovať použitím polymérových čipov.

- Ďalej je hotovo zmes rafinovaného piesku, polymérov, pigmentov, prísad.

- Výsledná kompozícia musí prejsť tepelné spracovanie a proces tavenia.

- Potom sa podáva ďalej Stlačte tlačidlokde nadobudne požadovaný tvar a veľkosť.

- Hotové výrobky prechádzajú triedenie.

- Posledná fáza je balík dlaždice.

Je dôležité vziať do úvahy, že zmes použitá na výrobu výrobkov z polymérneho piesku sa môže mierne líšiť v zložení.... Takže by mal obsahovať 65 až 75 percent piesku, 25 až 35 percent polymérov, 3 až 5 percent pigmentov, 1 až 2 percentá stabilizátorov. Tieto sú potrebné na spoľahlivú ochranu dlaždíc pred vystavením ultrafialovému žiareniu.

Na tónovanie blokov zo zmesi piesku a polyméru sa najčastejšie používajú oxidy kovov. Napríklad použitie oxidu chrómu umožňuje vyrábať zelené dosky v rôznych odtieňoch.

Na vytvorenie snehovo bielych blokov je potrebné pridať oxid titaničitý. Pri použití oxidu železa je možné vyrobiť hnedé, koralové, terakotové alebo oranžové dlaždice.

Aplikácia

Výrobky vyrobené z piesku a polymérov sú široko používané obyvateľmi miest, majiteľmi vidieckych domov, staviteľmi a dizajnérmi.Samozrejme, najčastejšie tieto obklady vídať na záhradných chodníčkoch, okolo bazénov či altánkov. Vyzerá veľmi pôsobivo ako dlažobná kocka. Tiež je doplnený krajinným dizajnom, kompozíciami kvetov a rastlín.

Pomerne často sa polymérové pieskové bloky používajú v autoservisoch a čerpacích staniciach. Okrem toho môžu zdobiť schody, pivnice a ďalšie prvky domov. V nákupných centrách, parkoch, ihriskách a iných verejných miestach sa tiež často nachádzajú pieskovo-polymérové nátery. Existujú možnosti pre dlaždice navrhnuté ako šindle. To umožňuje jeho použitie ako strešného materiálu.

Tipy na výber

Po prvé, pri výbere polymérových pieskových blokov je potrebné vziať do úvahy účel, na ktorý sa budú používať. Je tiež dôležité vziať do úvahy zvláštnosti podnebia regiónu. Označenie spravidla obsahuje prípustné rozsahy teplôt a možné zaťaženia. Pri výbere farebnej dlaždice sa oplatí zvážiť pomery farbiacich pigmentov v nej. Európske farbivá nestratia svoju pôvodnú jasnú farbu po dlhú dobu. Pokiaľ ide o pigmenty nízkej kvality, môžu na povlaku rýchlo vyblednúť. Je tiež potrebné vyzerať tak, aby tónovanie bolo jednotné, bez škvŕn. Ak sú na blokoch biele škvrny, znamená to, že pri ich výrobe bol porušený teplotný režim.

Je vhodné vziať do úvahy tvar a štruktúru dosiek.... Existujú lesklé a matné možnosti. V tomto prípade môže byť textúra hladká alebo vlnitá. Je dôležité správne vybrať hrúbku výrobkov v súlade s ich použitím.... Ak chcete urobiť čo najbezpečnejší náter, potom je vhodné uprednostniť prvky, ktoré prešli textúrovaným spracovaním. Pri neustálom umývaní náteru je potrebné vopred počítať s tým, že musí odolávať pôsobeniu chemikálií.

Pri výbere blokov pre vonkajšie použitie by ste mali zvoliť možnosti, ktoré sú odolné voči mrazu a vode.

Spôsoby kladenia

Je celkom jednoduché položiť polymérové pieskové dlaždice vlastnými rukami. Okrem toho si môžete vybrať najoptimálnejšiu možnosť. Spravidla sa berie do úvahy budúce zaťaženie a kvalita pôdy.

Bloky na podlahe môžu byť položené vo forme rybej kosti alebo "šachovnice". Hlavná vec je, že inštalácia sa vykonáva v suchom počasí. V tomto prípade je potrebné dodržať vzdialenosť medzi platňami 0,5-0,7 cm. Pred pokládkou povrch uhlaďte. Technológia montáže pieskovo-polymérových blokov zahŕňa tri metódy.

Na pieskovom vankúši

Pieskové pokladanie vyžaduje predbežnú prípravu. Je potrebné odstrániť 20 až 30 centimetrov pôdy. V tomto prípade je potrebné vykonať výpočty tak, aby bol sklon povrchu správny. Tým sa zabezpečí dobrá drenáž. Po vyčistení by mala byť vrstva pôdy utlačená. Obvod lokality je vybavený priekopami a dno je zhutnené v zákopoch. Teraz môžete pomocou lán a kolíkov označiť, kadiaľ pôjde cesta a kde sú obrubníky. Na miestach pod obrubníkmi musíte naliať tri až päť centimetrov piesku, pridať vodu a potom dobre udusiť.

Ďalej musíte pripraviť roztok cementu, ktorý bude základom. Na úrovni uvedenej vyššie by mal byť položený obrubník. Vrstva geotextílie by mala byť umiestnená na dne miesta tak, aby sa plátna navzájom prekrývali najmenej o 10 centimetrov. Potom sa piesok položí vo vrstvách, z ktorých každá je namočená vo vode a zhutnená. V dôsledku toho by ste mali dostať pieskový vankúš vysoký asi 20 centimetrov.

Posledným prípravným krokom je návrh rýh na odvádzanie dažďovej vody. Potom môžete pristúpiť k rozloženiu blokov vo vzdialenosti 0,5 cm od seba. V tomto prípade je potrebné na ne poklepať gumeným kladivom pre lepšie utesnenie. Výsledné škáry musia byť vyplnené pieskom naplneným tmelom.

V prípade potreby môžete nainštalovať ďalšiu výstužnú vrstvu kovových prvkov. Je žiaduce to urobiť na miestach, kde je možné vysoké zaťaženie a je potrebná zvýšená pevnosť. V tomto prípade sa na výstuž naleje zmes piesku a cementu v pomere 3 ku 1 s výškou 60 mm. Zhora musí byť povlak dobre napojený a potom musia byť dosky namontované.

Zmes piesku a štrku

Pri pokládke na piesok so štrkom by sa mali používať frakcie nie väčšie ako jeden alebo dva centimetre. Táto technológia poskytuje pevný a odolný povlak. Je dôležité drvený kameň dobre zhutniť. Zmesový vankúš by mal byť vysoký aspoň 10 centimetrov. Priamo naň sa naleje betónový roztok s vrstvou 50 mm a viac, pričom sa zachová predtým nastavený sklon.

Doska by mala byť položená na suchý povrch pomocou špeciálneho lepidla a cementu. Potom je potrebné škáry škárovať pieskovo-cementovou zmesou. Na tento účel sa surovina nanáša na povrch dosiek a potom sa vtiera do škár štetcom. V poslednej fáze sa naplnia vodou a znova sa tretia.

Na betónovom základe

Inštalácia polymérových pieskových blokov na betónový poter sa tiež vykonáva s predbežnou prípravou. Najprv musíte naliať vrstvu drveného kameňa s hrúbkou 150 mm. Potom položte vrstvu cementovej malty z betónu M-150. Na výsledný podklad sa kladú bloky s fixáciou špeciálnym lepidlom.

Na vyplnenie škár môžete použiť pieskovo-cementovú kompozíciu.

Prehľad recenzií

Vo všeobecnosti sú recenzie používateľov o polymérových pieskových blokoch pozitívne. Zvlášť pozoruhodná je ich schopnosť odolať pádu ťažkých predmetov na ne bez poškodenia. Mnohí tiež zdôrazňovali dobrú toleranciu rôznych čistiacich prostriedkov a teplotných zmien.

Profesionálni stavitelia si však všimli, že pre zachovanie vlastností deklarovaných výrobcom je dôležité správne položiť dlažbu pomocou špeciálneho lepidla.

V ďalšom videu budete klásť polymérové pieskové dlaždice na žulových sitách.

Komentár bol úspešne odoslaný.