Aké sú formy dlažobných dosiek a ako ich vyrobiť?

Môžete si kúpiť hotovú formu na dlažobné dosky - alebo si ju môžete vyrobiť sami. Dôvodom na vytváranie takýchto prvkov na vlastnú päsť je, že dizajn hotových dlaždíc a komerčne dostupných foriem nesedí, vkus používateľa je príliš individuálny. Jedna myšlienka o tom, čo je obchod pripravený ponúknuť, ma okamžite prinúti pripomenúť si: priemysel je príliš monotónny vo svojich rozhodnutiach.

Prehľad druhov

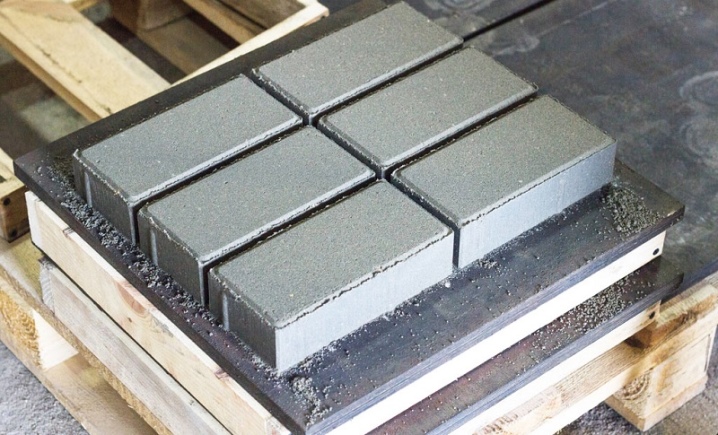

Forma na dlažbové dosky je najlepší spôsob, ako vyrobiť úlomky dosiek podľa vašich predstáv. Bez toho to nie je možné: tento proces nalievania nebude možné umiestniť do prúdu - výroba dlaždíc, dokonca aj ich malého množstva, bude trvať veľa času. Sú chvíle, keď sa unikátny fragment, rozdelený na kúsky a odhodený, nájde v blízkosti cudzieho domu, ale rovnaké dlaždice chýbajú v budovách supermarketov a ich doručenie z diaľky je príliš drahé. Pre tento prvok môžete vytvoriť jeden alebo niekoľko tvarov, presne opakujúcich jeho obrysy - a potom na ne odliať kópiu nájdeného fragmentu, ktorý ste znovu vytvorili, a zbierať ho po častiach.

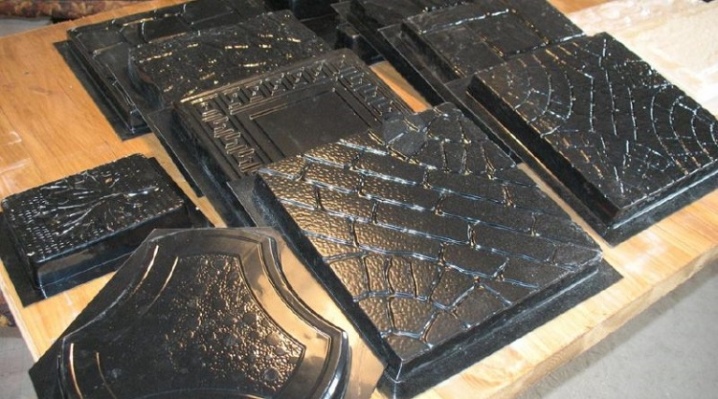

Najjednoduchšie sú šesťuholníkové úlomky vo forme plástov, štvorcov, "kostí", obdĺžnikov, kosoštvorcov, niektorých pravidelných mnohouholníkov. Existujú však prípady, keď táto forma slúži ako súčet menších prvkov, zostavených tak, že rozloženie obrazu síce sleduje všeobecný trend, ale pôsobí originálne. Ak ste umelcom a skúseným dizajnérom, môžete použiť viacbunkovú formu, ktorá vám umožní rozložiť obrovské množstvo (stovky, tisíce) fragmentov ich kreslením a kreslením ručne. Potom sa z nich ako puzzle zostaví kresba, ktorú ste vymysleli.

Takýto prípad je však príliš zriedkavý: s rovnakým úspechom na cementovo-pieskovú maltu môžete použiť nie dlaždice, ale napríklad farebné uzávery fliaš.

Rôzne formy sú nasledovné: 500x500x50 mm, 50x50 cm, 77x77x5 cm, 600x600x60 mm, 1000x300 mm, 30x30 cm, 40x40 cm. Dlaždice týchto rozmerov sa predávajú v stavebných supermarketoch, dajú sa z nich vyrobiť formy. Ak táto možnosť nie je pre vás, potom príďte s iným vzhľadom. Takže na stavebných trhoch sú trojuholníkové dlaždice vzácnosťou: rohy sa dajú ľahko odlomiť pri neopatrnej preprave, preto ich nevyrába každý závod. Je ťažké odliať väčší formát - fragment so zvýšenou veľkosťou váži viac ako tucet kilogramov.

Rozmanitosť hotových dlažobných prvkov vám umožňuje vybrať si akýkoľvek dizajn pre vašu záhradnú plochu. A šablóny na výrobu dlaždíc sú rozdelené do rôznych kategórií podľa typu materiálu, spôsobov inštalácie a typov výrobkov. Forma je vyrobená na kameň - zatvrdnutý cement alebo betón je len umelý kameň.

Aj keď použitie zmäkčovadiel a iných prísad robí kameň mrazuvzdornejším, nevyvracia tento fakt.

Materiály (upraviť)

Plast je najlacnejší a najobľúbenejší materiál... Bežný, nie dostatočne pružný plast sa ľahko odlieva svojpomocne – aj zo starých PET fliaš, napríklad od rastlinného oleja alebo nealko nápojov, ako je limonáda. Plastové formy - v porovnaní so silikónovými - nie sú dostatočne flexibilné, silikón sa však ľahko rozťahuje a ohýba, a preto bude mať plochá dlaždica nepravidelný tvar, v dôsledku čoho sa úlomky nezmestia do priestoru, ktorý je im pridelený . Kovové - najodolnejší.Z jej pásikov sa dá ľahko zvariť forma zo 4mm ocele. Najodolnejší je však profil v tvare písmena L (roh) alebo profesionálna rúra: nebude sa ohýbať a je ľahké z nej uvoľniť úlomky dlaždíc po namazaní jej vnútorného povrchu pred naliatím betónu.

Guma formy, ako sú silikónové formy, po použití pri odlievaní môžu byť stovky alebo viac rovnakých úlomkov natoľko opotrebované, že sa musia nahradiť novými. Vo všeobecnosti je tekutá a stuhnutá cementovo-piesková malta dosť abrazívne médium a časom sa opotrebuje oveľa rýchlejšie ako oceľový povrch. Najmä pri odstraňovaní dlaždíc priľnutých na gume, plaste alebo silikóne stráca forma časť vlastných častíc. Guma, plast a silikón, ktoré sú polymérnymi produktmi, praskajú, časom vysychajú a sú vymazané brúsnym prostriedkom, ktorý pozostáva z cementovo-pieskovej malty. Napriek mazaniu povrchu formy betón alebo cement po vytvrdnutí vytvára priľnavosť k polymérom.

Tipy na výber

Hotové formuláre sa dajú kúpiť aj v železiarstve alebo v železiarstve. Spravidla sa vyrábajú z polymérov - na prvom mieste sú obchodné záujmy firiem a výroba tovarov s životnosťou desiatok rokov je ekonomicky nerentabilná. Pri výbere priemyselných foriem nemožno nič radiť - okrem toho, že napríklad nie oceľové, ale hliníkové formy možno nájsť v predaji. Hliníková zliatina je odolnejšia ako plast, ale tiež stojí oveľa viac.

Je lepšie si kúpiť roh alebo profesionálnu rúrku - nevyhnutne z hrubostennej ocele - a vyrobiť si formu sami, zváranou metódou, je to najvhodnejšia možnosť výroby.

Oceľová forma sa nebojí udierať do nej kladivom zo zadnej strany, neohne sa ani po tisíckach hotových úlomkov dlaždíc, pretože rohy vytvárajú spoľahlivý základ.

Ako to urobiť sami?

Nie je ťažké vyrobiť oceľovú formu pre obdĺžnikové, diamantové, trojuholníkové, vo forme pravidelnej polygónovej dlaždice. Rovnaké diely (polotovary) sa vyrežú pomocou brúsky, upevnia sa svorkami a na koncoch sa zvaria. Pred bodovacím zváraním nezabudnite zmerať správne uhly pomocou uhlomeru, štvorca a hladinomeru: dizajn musí byť bezchybný. Keďže je ťažké odliať takýto tvar - na existujúcu dlaždicu - z ocele bez použitia muflovej pece, niektorí domáci majstri tavia hliníkový šrot: hliník sa topí pri 660 stupňoch a oceľ potrebuje teplotu nad 1500, rozdiel je veľmi viditeľný.

Ak vás výroba formy z hliníka alebo ocele nezaujala, potom je jednoduchšia úloha vylisovať si plast sami doma. Domáca forma vyrobená zo šrotu nevyžaduje príliš vysoké teploty: niekedy stačí roztaviť, zmäkčiť plast a použiť stavebný sušič vlasov, ktorý vytvára teplotu 350 stupňov. Používatelia sa tiež snažia vyrobiť drevenú formu.

Vyrobené z dreva

Najjednoduchší spôsob, ako vyrobiť drevenú formu, je urobiť nasledovné.

- Podľa výkresu tohto tvaru vystrihnite lišty alebo tyče... Ak máte router, vhodné palice sa dajú vyrezať z takmer akéhokoľvek beztvarého bloku alebo dokonca z kúska konára akéhokoľvek stromu, z ktorého bola odstránená kôra.

- Usporiadajte ich tak, aby ste dostali konštrukcia podobná nákresu.

- Všetko zlepte. Pre upevnenie samoreznými skrutkami sú diely predvŕtané na správnych miestach vrtákom s priemerom o 1,5 mm menším ako je samotný vrták. Ak nebudete vŕtať, skrutky otvoria kusy dreva, okamžite prasknú a tvar nebude celkom tuhý.

- Výslednú formu zakryte niekoľkými vrstvami vodotesného laku. To ochráni strom pred prenikaním vlhkosti - a následným opuchom. Príkladom toho sú parkety, lakované epoxidovým alebo iným vodeodolným základom.

Pamätajte, že cement a piesok sú abrazívne materiály. Po niekoľkých desiatkach odlievacích sedení sa musí každá forma opäť vyčistiť a nalakovať, aby sa vylúčil rozklad dreva.

Vyrobené z plastu

Ak chcete vyrobiť formu z plastu, vykonajte určité akcie.

- Brúsiť materiál (napríklad PET z fliaš).

- Umiestnite ho do nádoby, napríklad: stará panvica alebo panvica. Na zmäkčenie plastu použite malý oheň alebo fén. Väčšina plastov sa stáva viskóznou už pri 200 stupňoch a pri 250 - 300 - takmer tekutá. Dôležité: nedovoľte zapálenie, napríklad ak na odlievanie používate polyetylén alebo polystyrén: horia samy. PVC, PET a polypropylén naopak zhasnú mimo zápalného plameňa - netreba sa báť, že vyhoria. Nesnažte sa prekročiť 300 stupňov - plast bude dymiť a zuhoľnatieť, nezískate z neho nič dobré.

- Dlaždice položte na rovný povrch, napríklad: oceľový plech alebo betónová podpera dostatočnej plochy. Nalejte naň tekutý plast. Prázdnu dosku zalejte pomerne rýchlo hrubou vrstvou. Čím je forma hrubšia, tým je pevnejšia, roztopeným plastom nešetrite. Na dne a bokoch je lepšie vytvoriť hrubú vrstvu - niekoľko centimetrov.

- Počkajte, kým formulár zamrzne... V závislosti od množstva plastu to bude trvať niekoľko hodín. Hrubostenná základňa dlho vytvrdzuje, pretože tepelná vodivosť plastu je v porovnaní s kovmi extrémne nízka v dôsledku nízkej hustoty podľa fyzikálnych zákonov. Tvar dolaďte brúsením jeho povrchu zo zadnej (vonkajšej) strany.

Dlaždicu neodstraňujte, kým s ňou nebude forma zarovnaná, rovinnosť formy skontrolujte kvapalinovým alebo laserovým hladinomerom. Najmenšia nerovnosť povedie k zakriveniu liatej dlaždice, jej nedokonalosti, to je obzvlášť dôležité, keď ste si založili vlastnú výrobu.

Zo sadry

Dobrá sadra, bez prísad predlžujúcich jej tuhnutie – alabaster, zamrzne takmer okamžite, takže treba konať rýchlo. Pre neskúsených remeselníkov však existuje pomaly tvrdnúca sadra - napríklad pod značkou Habez sa vyrába pre štukatérov, ktorým nezáleží na zhone, ale na rovnomernosti obkladu steny, ideálnom povrchu. Namiesto niekoľkých minút bude úplné stuhnutie trvať niekoľko hodín.

- Rozpustite omietku Paris vodou. Dlaždice položte na plastový alebo kovový plech, dokonale vodorovne.

- Vopred namažte fragment dlaždice, aby sa sadra pri tuhnutí nelepila na povrch.

- Vylejte omietku a počkajte kým čiastočne nestuhne.

- Po zistení, že začala tuhnúť, vyrovnajte spodnú (zadnú) stenu budúceho tvaru pomocou stierky alebo špachtle. Pokúste sa vytvoriť hrubší tvar so stenami s hrúbkou 5 cm alebo viac. Narovnajte ho vodorovne pomocou lasera alebo bublinkovej meradla.

- Počkajte, kým formulár zamrzne a opatrne, napríklad gumenou paličkou (nie paličkou a nie obyčajnou), obklad vytiahneme.

Nevýhody omietkovej formy sú krehkosť, vysoká hmotnosť.

Silikón

Silikón sa nataví teplovzdušnou pištoľou. Silikónová forma sa vyrába spôsobom opísaným nižšie.

- Získajte staré silikónové veci (vyčerpali obaly na smartfóny, odrezky z hadice alebo netesnú hadicu atď.).

- Položte ich na prázdne dlaždice - a roztaviť pomocou stavebného sušiča vlasov.

- Pokračujte v nanášaní silikónu jeho roztavením... Naleje sa vrstva po vrstve. Je dôležité používať pomerne výkonný sušič vlasov. Hrúbka steny - až niekoľko centimetrov.

- Po nanesení správneho množstva silikónu zastavte ohrev a počkajte, kým výsledná forma stuhne. Upravte ho odrezaním výčnelkov zo zadnej steny, ktoré bránia tomu, aby ležal na stole dokonale rovný.

Sekundárny silikón, ako každý plast, má nižšiu kvalitu ako ten, ktorý sa vyrába primárne z ropných produktov.Jeho vlastnosti sú však dostatočné na to, aby formou prešla stovkami odliatych polotovarov bez toho, aby sa zlomila alebo stenčila až do kritickej straty pevnosti a výkonu.

Polyuretán

Roztavte polyuretán rovnakým spôsobom, ako ste roztavili PET a silikón. Použite fén a rovnaký postup na zmäkčenie a nanášanie plastu. Polyuretán je tiež plastový, môžete použiť penovú gumu (polyuretánovú penu).

Postupujte však opatrne: nemal by sa vznietiť. Výsledný tvar dokončite na dokonale rovné dno zvonku.

Ako a ako mazať?

Mazivo by nemalo podporovať tvorbu bublín. Formu je možné lubrikovať iba poloviskóznou kompozíciou, ktorá sa pri +30 nestáva tekutou. Môže ísť o mastnotu, litol, grafitovú mastnotu a iné viskózne materiály, ktoré, aby sa stali tekutými, musia byť zahriate do horúceho stavu. Kvapalné filmy - rastlinné, strojové, priemyselné oleje, strojové spracovanie olejov - prenikajú do liateho betónu alebo cementu a vytvárajú v jeho hrúbke kvapky, ktoré sú ľahšie ako voda, vznášajú sa nahor. Nedosiahnete dobré mazanie - všetok olej bude na vrchnej strane liatej dlaždice plávať hore alebo sa zasekne v jej hrúbke, čím sa zníži pevnosť a stále sa vytvára priľnavosť, ktorá je nežiaduca pri odstraňovaní zamrznutého úlomku. .

Pred škárovaním alebo nalievaním betónu sa na vnútorné steny formy nanesie tenká vrstva maziva. Potom sa forma naplní základným stavebným materiálom. Po dni je možné vytvrdnutý fragment dlaždice odstrániť.

Predtým, ako necháte formu so stavebným materiálom vytvrdnúť, pomocou vibrácií alebo pohybov špachtle vyleptajte z cementu alebo betónu všetky vzduchové bubliny: znižujú pevnosť dlaždice – pórovitosť tu nie je potrebná.

Ako ho správne používať?

Nalievanie malty do formy, ktorá bola práve nakreslená, musíte mať pomerne vysokú kvalitu. Ide o betónovú alebo cementovo-pieskovú maltu značky nie nižšej ako M400. Jeho recept - 1 diel cementu na 2–4 diely piesku. Uistite sa, že používate zmäkčovadlo - neumožňuje hromadenie jesennej vlhkosti: s nástupom mrazu zamrzne a roztrhne stavebný materiál. Podľa GOST sa naozaj dobré dlaždice vyrábajú najmenej 35 zím - ako tehly, plynový a penový betón, iné stavebné materiály pre kapitálové budovy a pozemky. Plastifikátor si môžete kúpiť v každom stavebnom supermarkete. Ako základ si môžete vziať sovietske normy GOST pre (železné) betónové výrobky - skontrolujte normy: predtým boli na ne odliate dosky na chodníky a prístupové cesty.

Formy je potrebné používať bez preťažovania hmotnosti založeného / sypaného stavebného materiálu. Mäkký silikón sa môže pod nadmernou hmotnosťou stlačiť. Aby sa neohýbal, umiestnite tvar vopred, napríklad medzi kúsky hrubej dosky alebo dreva, medzi tehly, ktoré podopierajú jeho najdôležitejšie kotviace body. Hliníkové a oceľové formy spravidla nevyžadujú takú dôslednosť a dôslednosť: sú dosť tvrdé.

To isté možno povedať o tvrdom plaste alebo sadre.... Ak necháte odlievanú formu na pokoji - po vyleptaní vzduchových bublín z betónu alebo cementovo-pieskovej malty, potom to v konečnom dôsledku umožní odlievať dokonale ploché segmenty dlaždíc. Vytvrdené dlaždice sa dajú ľahko vybrať z formy. Je ľahké umývať, vyčistiť formu od zvyškov betónu. Ak sa použilo mazivo, oni sami budú zaostávať. Nalievanie kachľových segmentov "nasucho" sťaží úlohu. Môžete sa pokúsiť namočiť stopy a zvyšky cementu bez použitia násilných metód ovplyvňovania. Napríklad zakryte pracovným olejom a nechajte niekoľko hodín alebo dní. Potom, aby váš výrobný proces nezostal nečinný celé dni, potrebujete mať po ruke desiatky, ba až stovky takýchto foriem: kým niektoré sú „namakané“, iné sa používajú.

Odliv sú dokonale ploché polotovary dlaždíc, môžete ich dodatočne spracovať. Ostré hrany každého úlomku môžete na brúske napríklad mierne nabrúsiť, aby sa pri najmenšom neopatrnom pohybe neodlomili. V tomto prípade bude potrebná dodatočná injektáž medzier (škár) vytvorených po rozložení.

Informácie o tom, ako vyrobiť formuláre na dlažobné dosky vlastnými rukami, nájdete v nasledujúcom videu.

Komentár bol úspešne odoslaný.