Všetko o komôrkovom polykarbonáte

Vzhľad stavebných materiálov vyrobených z plastového polykarbonátu na trhu výrazne zmenil prístup k výstavbe prístreškov, skleníkov a iných priesvitných konštrukcií, ktoré boli predtým vyrobené z hustého silikátového skla. V našom prehľade zvážime hlavné charakteristiky tohto materiálu a poskytneme odporúčania pre jeho výber.

Čo to je?

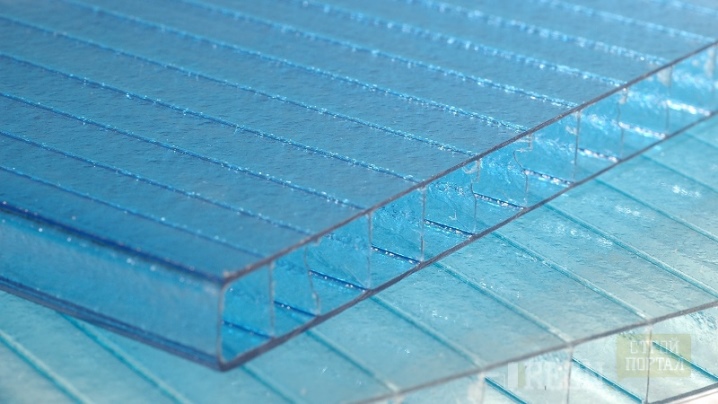

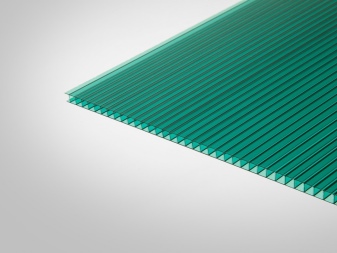

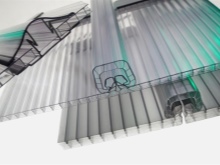

Bunkový polykarbonát je high-tech stavebný materiál. Je široko používaný na výrobu markíz, altánkov, stavbu zimných záhrad, vertikálne zasklenie, ako aj na montáž striech. Z chemického hľadiska patrí ku komplexným polyesterom fenolu a kyseliny uhličitej. Zlúčenina získaná v dôsledku ich interakcie sa označuje ako termoplasty, má priehľadnosť a vysokú tvrdosť.

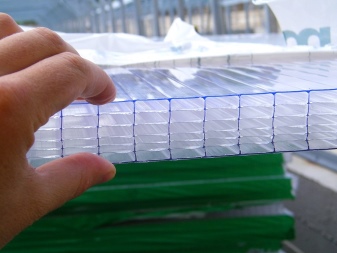

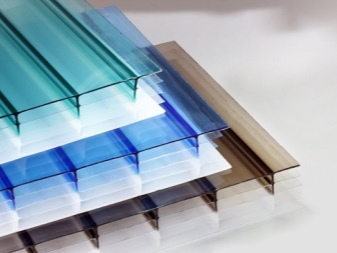

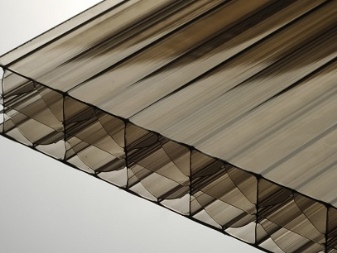

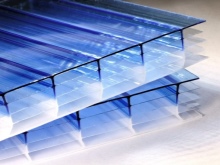

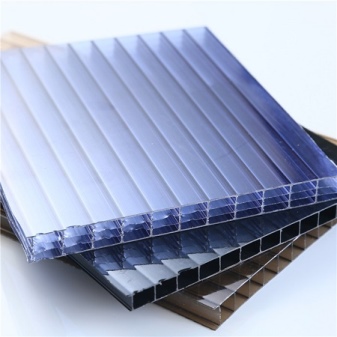

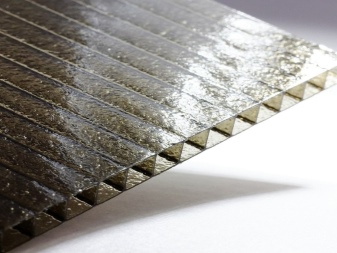

Bunkový polykarbonát sa tiež nazýva bunkový. Skladá sa z niekoľkých panelov, ktoré sú navzájom spojené vnútornými výstužnými rebrami. Bunky vytvorené v tomto prípade môžu mať jednu z nasledujúcich konfigurácií:

- trojuholníkový;

- obdĺžnikový;

- plást.

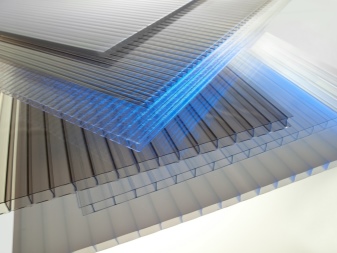

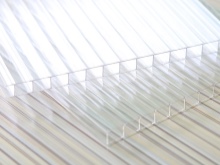

Bunkový polykarbonát prezentovaný v stavebnom segmente obsahuje od 1 do 5 dosiek, parameter hrúbky plechu, ako aj prevádzkové parametre priamo závisia od ich počtu. Napríklad hrubý polykarbonát sa vyznačuje zvýšenou hlukovou a tepelnou izoláciou, no zároveň prepúšťa oveľa menej svetla. Tenké prepúšťajú svetlo naplno, líšia sa však nižšou hustotou a mechanickou pevnosťou.

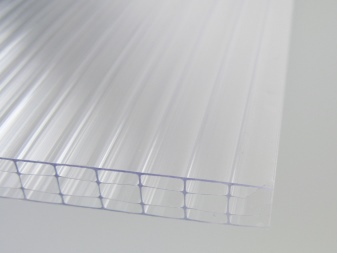

Mnoho používateľov si mýli bunkový a pevný polykarbonát. V skutočnosti majú tieto materiály približne rovnaké zloženie, ale monolitický plast je o niečo priehľadnejší a pevnejší a bunkový má menšiu hmotnosť a lepšie drží teplo.

Hlavné charakteristiky

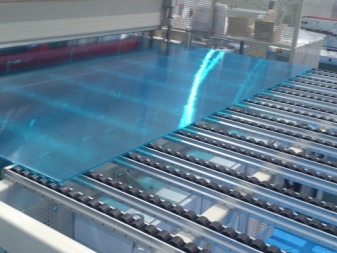

Vo výrobnom štádiu molekuly polykarbonátu vstupujú do špeciálneho zariadenia - extrudéra. Odtiaľ sa pod zvýšeným tlakom vytlačia do špeciálneho tvaru na vytvorenie plechových panelov. Potom sa materiál rozreže na vrstvy a pokryje sa ochranným filmom. Technológia výroby bunkového polykarbonátu priamo ovplyvňuje úžitkové vlastnosti materiálu. V priebehu spracovania sa stáva trvanlivejším, odolnejším voči mechanickému namáhaniu a má výnimočnú únosnosť. Bunkový polykarbonát v súlade s GOST R 56712-2015 má nasledujúce technické a prevádzkové vlastnosti.

Pevnosť

Odolnosť komôrkového polykarbonátu proti nárazom a inému mechanickému poškodeniu je mnohonásobne vyššia ako odolnosť skla. Tieto vlastnosti umožňujú použiť materiál na inštaláciu antivandalských konštrukcií, je takmer nemožné ich poškodiť.

Odolný voči vlhkosti a chemikáliám

Dosky používané pri dokončovaní sú často vystavené vonkajším nepriaznivým faktorom, ktoré zhoršujú ich štruktúru. Bunkový polykarbonát je odolný voči veľkej väčšine chemických zlúčenín. Nebojí sa:

- minerálne kyseliny s vysokou koncentráciou;

- soli s neutrálnou alebo kyslou reakciou;

- väčšina oxidačných a redukčných činidiel;

- alkoholické zlúčeniny, s výnimkou metanolu.

Zároveň existujú materiály, s ktorými je lepšie nekombinovať bunkový polykarbonát:

- betón a cement;

- drsné čistiace prostriedky;

- tmely na báze alkalických zlúčenín, amoniaku alebo kyseliny octovej;

- insekticídy;

- metylalkohol;

- aromatické, ako aj halogénové rozpúšťadlá.

Prenos svetla

Bunkový polykarbonát prepúšťa 80 až 88 % viditeľného farebného spektra. To je menej ako pri silikátovom skle. Napriek tomu táto úroveň je dostatočná na použitie materiálu na stavbu skleníkov a skleníkov.

Tepelná izolácia

Bunkový polykarbonát sa vyznačuje výnimočnými tepelnoizolačnými vlastnosťami. Optimálna tepelná vodivosť je dosiahnutá vďaka prítomnosti častíc vzduchu v konštrukcii, ako aj vďaka vysokému stupňu tepelného odporu samotného plastu.

Index prestupu tepla komôrkového polykarbonátu sa v závislosti od štruktúry panelu a jeho hrúbky pohybuje od 4,1 W / (m2 K) pri 4 mm do 1,4 W / (m2 K) pri 32 mm.

Život

Výrobcovia bunkového uhličitanu tvrdia, že tento materiál si zachováva svoje technické a prevádzkové vlastnosti po dobu 10 rokov, ak sú splnené všetky požiadavky na inštaláciu a údržbu materiálu. Vonkajší povrch obliečky je ošetrený špeciálnym náterom, ktorý zaručuje vysokú ochranu pred UV žiarením. Bez takéhoto povlaku sa môže priehľadnosť plastu počas prvých 6 rokov znížiť o 10-15%. Poškodenie náteru môže skrátiť životnosť dosiek a viesť k ich predčasnému zlyhaniu. V miestach, kde je vysoké riziko deformácie, je lepšie použiť panely s hrúbkou viac ako 16 mm. Okrem toho má komôrkový polykarbonát ďalšie vlastnosti.

- Požiarna odolnosť. Bezpečnosť materiálu je zabezpečená jeho mimoriadnou odolnosťou voči vysokým teplotám. Polykarbonátový plast je zaradený do kategórie B1, v súlade s európskou klasifikáciou ide o samozhášavý a ťažko horľavý materiál. V blízkosti otvoreného ohňa v polykarbonáte sa štruktúra materiálu zničí, začne sa taviť a objavia sa priechodné otvory. Materiál stráca svoju plochu a tým sa vzďaľuje od zdroja požiaru. Prítomnosť týchto otvorov spôsobuje odstránenie toxických produktov spaľovania a prebytočného tepla z miestnosti.

- Nízka hmotnosť. Bunkový polykarbonát je 5-6 krát ľahší ako silikátové sklo. Hmotnosť jedného plechu nie je 0,7-2,8 kg, vďaka čomu je možné z neho stavať ľahké konštrukcie bez konštrukcie masívneho rámu.

- Flexibilita. Vysoká plasticita materiálu ho priaznivo odlišuje od skla. To vám umožní vytvárať zložité oblúkové konštrukcie z panelov.

- Nosnosť. Niektoré druhy tohto typu materiálu sa vyznačujú vysokou nosnosťou, dostatočnou na to, aby odolali hmotnosti ľudského tela. Preto sa v oblastiach so zvýšeným snehovým zaťažením často na inštaláciu strešných krytín používa bunkový polykarbonát.

- Zvukovo izolačné vlastnosti. Bunková štruktúra má za následok zníženú akustickú priepustnosť.

Dosky sa vyznačujú výraznou absorpciou zvuku. Dosky s hrúbkou 16 mm sú teda schopné tlmiť zvukové vlny 10-21 dB.

Prehľad druhov

Technické a prevádzkové vlastnosti, ako aj variabilita veľkostí polykarbonátových panelov umožňujú použiť tento materiál na riešenie množstva stavebných problémov. Výrobcovia ponúkajú produkty rôznych veľkostí, hrúbok a tvarov. V závislosti od toho sa rozlišujú nasledujúce typy panelov.

Šírka panelu sa považuje za typickú hodnotu, zodpovedá 2100 mm. Táto veľkosť je určená charakteristikami výrobnej technológie. Dĺžka plechu môže byť 2000, 6000 alebo 12000 mm. Po ukončení technologického cyklu opúšťa dopravník panel 2,1x12 m a následne je rozrezaný na menšie. Hrúbka plechov môže byť 4, 6, 8, 10, 12, 16, 20, 25 alebo 32 mm. Čím vyšší je tento ukazovateľ, tým ťažšie sa list ohýba.Menej časté sú panely s hrúbkou 3 mm, spravidla sa vyrábajú na individuálnu objednávku.

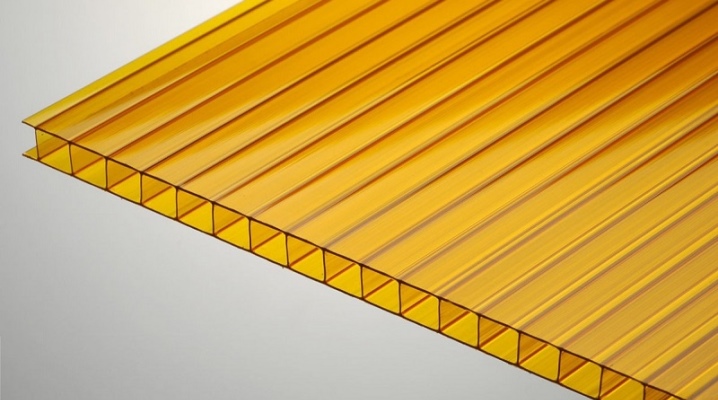

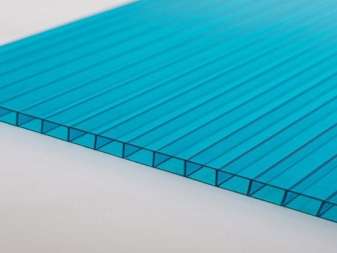

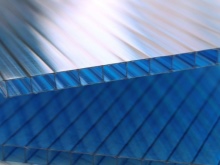

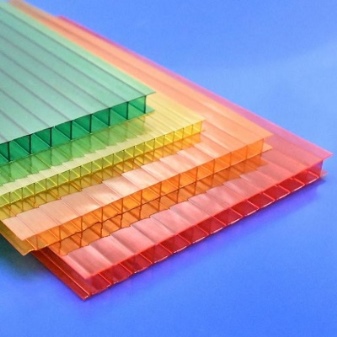

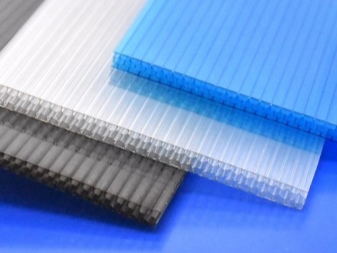

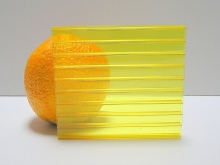

Farebné spektrum

Bunkové polykarbonátové dosky môžu byť zelené, modré, červené, žlté, oranžové, hnedé, ako aj sivé, mliečne a dymové. Pre skleníky sa zvyčajne používa bezfarebný priehľadný materiál, na inštaláciu markíz sa často uprednostňuje mat.

Priehľadnosť polykarbonátu sa pohybuje od 80 do 88%, podľa tohto kritéria je komôrkový polykarbonát veľmi mierne horší ako silikátové sklo.

Výrobcovia

Zoznam najobľúbenejších výrobcov bunkového polykarbonátu obsahuje nasledujúce výrobné podniky. Polygal Vostok je zástupcom izraelskej firmy Plazit Polygal Group v Rusku. Spoločnosť vyrába vzorové panely už takmer pol storočia, jej produkty sú považované za uznávaný príklad kvality. Spoločnosť ponúka komôrkový polykarbonát hrúbky 4-20 mm, s rozmermi plechu 2,1x6,0 a 2,1x12,0 m. Rozsah odtieňov zahŕňa viac ako 10 odtieňov. Okrem tradičných bielych, modrých a priehľadných modelov nechýbajú ani jantárové, ale aj strieborné, žulové a iné nezvyčajné farby.

Výhody:

- možnosť aplikácie náteru proti zahmlievaniu alebo infračervenému pohlcovaniu;

- dekoratívne razenie;

- možnosť výroby panelov s prídavkom inhibítora horenia, ktorý zastaví proces deštrukcie materiálu pri vystavení otvorenému ohňu;

- široká škála možností dosiek podľa špecifickej hmotnosti: ľahké, vystužené a štandardné;

- vysoká priepustnosť svetla - až 82%.

Covestro - spoločnosť z Talianska, ktorá vyrába polykarbonát pod značkou Makrolon. Pri výrobe sa využívajú najmodernejšie technológie a inovatívne riešenia, vďaka ktorým spoločnosť ponúka na trhu spotrebiteľmi žiadané kvalitné stavebné materiály. Panely sa vyrábajú v hrúbke 4 až 40 mm, rozmer typického plechu je 2,1 x 6,0 m. Paleta odtieňov obsahuje priehľadné, krémové, zelené a dymové farby. Prevádzková doba polykarbonátu je 10-15 rokov, pri správnom používaní vydrží až 25 rokov.

Výhody:

- vysoko kvalitný materiál - vďaka použitiu iba primárnych surovín a nespracovaných;

- vysoká požiarna odolnosť;

- najvyššia odolnosť proti nárazu v porovnaní s inými značkami polykarbonátu;

- odolnosť voči agresívnym činidlám a nepriaznivým poveternostným podmienkam;

- nízky koeficient tepelnej rozťažnosti, vďaka ktorému je možné použiť polykarbonát pri zvýšených teplotách;

- odolnosť voči extrémnym teplotám;

- spoľahlivý vodoodpudivý náter na vnútornej strane plachty, kvapky stekajú dole bez toho, aby zostali na povrchu;

- vysoká priepustnosť svetla.

Z nedostatkov je zaznamenaný relatívne malý farebný rozsah a iba jedna veľkosť - 2,1 x 6,0 m.

"Carboglass" vedie hodnotenie domácich výrobcov plastového polykarbonátu, vyrába prémiové produkty.

Výhody:

- všetky panely sú potiahnuté proti UV žiareniu;

- prezentované v jedno- a štvorkomorových verziách, k dispozícii sú modely so zosilnenou štruktúrou;

- priepustnosť svetla až 87%;

- schopnosť používať pri teplotách od -30 do +120 stupňov;

- chemická inertnosť voči väčšine acidobázických roztokov, s výnimkou benzínu, petroleja, ako aj amoniaku a niektorých ďalších zlúčenín;

- široká škála aplikácií od malých domácich potrieb až po veľké stavby.

Z mínusov si užívatelia všimnú nezrovnalosť medzi skutočnou hustotou deklarovanou výrobcom.

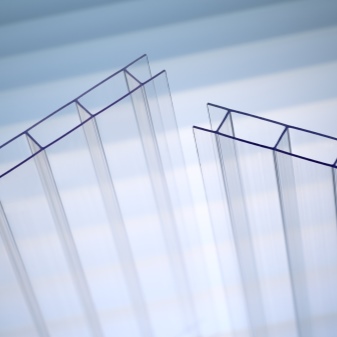

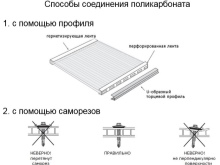

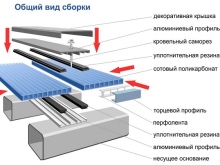

Komponenty

Nielen celkový vzhľad konštrukcie, ale aj jej praktickosť, spoľahlivosť a odolnosť voči vode do značnej miery závisí od toho, ako kompetentne sa vyberú armatúry na konštrukciu polykarbonátovej konštrukcie.Polykarbonátové panely majú tendenciu expandovať alebo zmršťovať pri zmenách teploty, preto sú na príslušenstvo kladené zodpovedajúce požiadavky. Komponenty pre polykarbonátový plast majú zvýšenú mieru bezpečnosti a poskytujú viditeľné výhody pri inštalácii stavebných konštrukcií:

- poskytujú pevné a odolné upevnenie plechov;

- zabrániť mechanickému poškodeniu panelov;

- zabezpečiť tesnosť spojov a spojov;

- odstrániť studené mosty;

- dať štruktúre štrukturálne správny a úplný vzhľad.

Pre polykarbonátové panely sa používajú tieto typy tvaroviek:

- profily (koncové, rohové, hrebeňové, spojovacie);

- upínacia lišta;

- tmel;

- tepelné podložky;

- samorezné skrutky;

- tesniace pásky;

- spojovacie prvky.

Aplikácie

Bunkový polykarbonát je v stavebníctve široko žiadaný vďaka svojim výnimočným technickým a prevádzkovým vlastnostiam, dlhej dobe používania a dostupnej cene. V súčasnosti úspešne nahrádza sklo a iné podobné materiály s nižšou odolnosťou voči opotrebovaniu a nárazom. V závislosti od hrúbky plechu môže mať polykarbonát rôzne využitie.

- 4 mm - používa sa na stavbu výkladov, billboardov a niektorých dekoračných predmetov. Povolené len na použitie v interiéri.

- 6 mm - relevantné pri inštalácii prístreškov a markíz, pri inštalácii malých skleníkov.

- 8 mm - vhodné na usporiadanie strešných krytín v regiónoch s nízkym zaťažením snehom, ako aj na stavbu veľkých skleníkov.

- 10 mm - našli uplatnenie pre vertikálne zasklenie.

- 16-25 mm - vhodné na vytváranie skleníkov, bazénov a parkovísk.

- 32 mm - používa sa v regiónoch so zvýšeným snehovým zaťažením na strešnú konštrukciu.

Ako si vybrať materiál?

Napriek tomu, že komôrkový polykarbonát je ponúkaný v širokej škále stavebných supermarketov, výber kvalitného modelu nie je taký jednoduchý, ako sa na prvý pohľad zdá. Je potrebné vziať do úvahy materiálové špecifikácie, výkon a trhovú hodnotu. Osobitná pozornosť by sa mala venovať nasledujúcim parametrom.

- Hrúbka. Čím viac vrstiev je v štruktúre polykarbonátového materiálu, tým lepšie bude udržiavať teplo a odolávať mechanickému namáhaniu. Zároveň sa bude horšie ohýbať.

- Rozmery listu. Najlacnejšie bude nákup polykarbonátu štandardného rozmeru 2,1x12 m.Preprava takéhoto nadrozmerného materiálu však bude stáť impozantnú sumu. Je vhodné zastaviť sa na paneloch 2,1x6 m.

- Farba. Na konštrukciu markíz sa používa farebný polykarbonát. Výnimočne transparentná je vhodná do skleníkov a fólií. Nepriehľadné sa používajú na konštrukciu markíz.

- Prítomnosť vrstvy, ktorá inhibuje ultrafialové žiarenie. Ak sú panely zakúpené na stavbu skleníkov, potom je možné použiť iba polykarbonát s ochranným náterom, inak sa počas prevádzky zakalí.

- Váha. Čím väčšia je hmotnosť materiálu, tým odolnejší a pevnejší rám bude potrebný na jeho inštaláciu.

- Nosnosť. Toto kritérium sa berie do úvahy, keď je na konštrukciu priesvitnej strechy potrebný polykarbonátový plast.

Ako rezať a vŕtať?

Na prácu s plastovým polykarbonátom sa zvyčajne používajú nástroje nasledujúcich typov.

- bulharčina. Najbežnejší nástroj, ktorý je k dispozícii v každej domácnosti, pričom nie je vôbec potrebné kupovať drahé modely - dokonca aj lacná píla môže ľahko rezať bunkový polykarbonát. Ak chcete urobiť presné rezy, musíte nastaviť kruh 125 používaný pre kov. Rada: pre neskúsených remeselníkov je lepšie cvičiť na nepotrebných úlomkoch materiálu, inak hrozí vysoké riziko poškodenia obrobkov.

- Papiernický nôž. Dobre sa vyrovná s rezaním polykarbonátových dosiek.Nástroj je možné použiť pre polykarbonátové dosky s hrúbkou menšou ako 6 mm, nôž nezoberie hrubé dosky. Pri práci je mimoriadne dôležité byť opatrný - čepele takýchto nožov sú spravidla ostro nabrúsené, takže pri neopatrnom rezaní môžete nielen zničiť plast, ale aj sa vážne zraniť.

- Jigsaw. Široko používaný na prácu s celulárnym polykarbonátom. V tomto prípade budete musieť nainštalovať súbor s malými zubami, inak nebudete môcť rezať materiál. Priamočiara píla je obzvlášť žiadaná, ak potrebujete zaokrúhliť.

- Píla na železo. Ak nemáte skúsenosti s príslušnou prácou, je lepšie tento nástroj nebrať - inak pozdĺž línie rezov polykarbonátové plátno praskne. Pri rezaní musíte listy čo najpevnejšie upevniť - minimalizujete tým vibrácie a odstránite napätie počas procesu rezania.

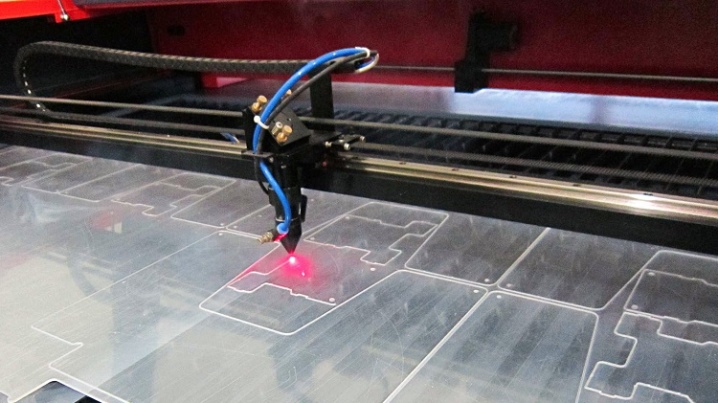

- Laser. Rezanie panelov je možné vykonávať aj laserom, zvyčajne sa používa pri profesionálnej práci s plastom. Laser poskytuje výnimočnú kvalitu práce - absenciu akýchkoľvek defektov, požadovanú rýchlosť rezania a presnosť rezu do 0,05 mm. Pri rezaní doma musíte dodržiavať pravidlá. Pred začatím práce je potrebné z pracoviska odstrániť všetky cudzie predmety (zvyšky dosiek, stavebných materiálov, konárov a kameňov). Miesto by malo byť dokonale ploché, inak sa na plátnach objavia škrabance, triesky a iné poškodenia. Na zabezpečenie maximálnej kvality je lepšie pokryť povrch drevovláknitými doskami alebo drevotrieskovými doskami. Ďalej sa pomocou fixky a pravítka urobia značky na platniach. Ak je zároveň potrebné pohybovať sa pozdĺž plastu, potom je lepšie položiť dosky a pohybovať sa striktne pozdĺž nich. Na oboch stranách vyrobeného označenia sú položené dosky, v rovnakých častiach sú dosky umiestnené aj na vrchu. Musíte rezať striktne pozdĺž značkovacej čiary. Ak plánujete pracovať so zrkadlom alebo laminovaným materiálom, potom musí byť doska umiestnená s krytom smerom nahor. Na konci práce na rezaní plastu stlačeným vzduchom musíte dôkladne vyfúkať všetky švy, aby ste odstránili prach a malé triesky.

Dôležité: Pri rezaní bunkového polykarbonátu brúskou alebo priamočiarou pílou musíte nosiť ochranné okuliare, ktoré ochránia zrakové orgány pred vniknutím malých častíc. Vŕtanie materiálu sa vykonáva ručnou alebo elektrickou vŕtačkou. V tomto prípade sa vŕtanie vykonáva najmenej 40 mm od okraja.

Montáž

Inštalácia konštrukcie z bunkového polykarbonátu môže byť vykonaná ručne - na to si musíte prečítať pokyny a pripraviť potrebné nástroje. Na postavenie polykarbonátovej konštrukcie je potrebné postaviť oceľový alebo hliníkový rám, menej často sú panely pripevnené k drevenej základni.

Panely sú pripevnené k rámu samoreznými skrutkami, na ktoré sú nasadené tesniace podložky. Jednotlivé prvky sú navzájom spojené pomocou spojovacích prvkov. Pre konštrukciu markíz a iných ľahkých konštrukcií je možné polykarbonátové dosky zlepiť. Vysokú kvalitu upevnenia zabezpečuje jednozložkové alebo etylénvinylacetátové lepidlo.

Majte na pamäti, že táto metóda sa nepoužíva na upevnenie plastu na drevo.

Čo potrebujete vedieť pri výbere komôrkového polykarbonátu, nájdete v nasledujúcom videu.

Komentár bol úspešne odoslaný.