Výber inštalácie a výroby penových blokov doma

Penový betón je veľmi obľúbeným materiálom pre nízkopodlažnú výstavbu. Okrem priemyselnej výroby sa vyrába aj samostatne. Uvoľňovanie blokov rôznych typov môže byť ziskové podnikanie. Výroba penových blokov doma má však množstvo funkcií. Pred zakúpením potrebnej jednotky musíte mať predstavu o vlastnostiach samotného materiálu, správnom výbere sprievodných nástrojov, ako aj o spotrebe použitých zmesí.

Vlastnosti materiálu

Penové bloky sú vyrobené z malty, ktorá zahŕňa:

- piesok;

- portlandský cement;

- penidlo (penový koncentrát);

- voda.

V tomto prípade môže byť objemová hmotnosť penového betónu odlišná. V skutočnosti ide o betón s bunkovou štruktúrou. Tvorí ho masa uzavretých vzduchových bublín. Táto vlastnosť určuje nízku hustotu, ako aj tepelnú vodivosť materiálu. Pri rôznych hustotách možno penové bloky použiť ako tepelnoizolačné, konštrukčne tepelnoizolačné a konštrukčné materiály s nízkou tepelnou vodivosťou.

Úroveň jeho hustoty sa spravidla určuje podľa značky penového betónu. Čím je nižšia, tým menej zmesi sa použilo na výrobu materiálu. Táto skutočnosť sa premieta do nákladovej ceny (penový betón je lacnejší ako betón). S relatívne nízkou hustotou sa však považuje za výhodný materiál na stavbu priečok vo vnútri domu.

Penový blok je ľahko spracovateľný, možno ho rezať typickou pílkou. Navyše sa nezrúti, keď sa do nej zatĺkajú klince. V práci pripomína drevo, tvarom je to obdĺžnik. Bloky môžu mať rôzne veľkosti: od štandardných prvkov až po veľmi veľké.

Domáci penový betón má rozmery, ktoré sú určené tvarom zakúpenej jednotky.

Výhody a nevýhody

Penový betón má mnoho výhod, vďaka ktorým je v stavebníctve žiadaný. Tento materiál v priebehu času prakticky nemení svoju kvalitu a úžitkové vlastnosti, nepodlieha starnutiu. Šetrnosť k životnému prostrediu ho robí neškodným pre zdravie výrobcu, stavebníkov a domácností. Nevypúšťa toxické látky do ovzdušia, je považovaný za odolný a spoľahlivý a zaručuje dobrú tepelnú izoláciu.

Okrem toho má vysoké zvukotesné vlastnosti, umožňuje znížiť hladinu hluku, čo je dôležité pre moderného človeka. Penový blok je inertný voči ohňu. Je schopný stabilizovať teplotné pozadie v interiéri, ľahko sa inštaluje a má tiež vysokú ziskovosť výroby. Vďaka nízkej hmotnosti nevytvára kolosálnu záťaž ako betón. To vám umožní znížiť náklady pri inštalácii nadácie.

Spolu s výhodami má však penový betón aj nevýhody. Napríklad, napriek tomu, že sa považuje za odolný, stráca na betón a železobetón. Medzi ďalšie nuansy patrí skutočnosť, že penový blok nefunguje pri ohýbaní. Je tiež nestabilný voči vlhkosti, pretože je schopný absorbovať ju z prostredia.

Bez ohľadu na to, či sa materiál vyrába vo výrobe alebo doma, bude sa krčiť.

Vybavenie a nástroje

Pri výrobe penových blokov doma možno budete potrebovať nasledujúce vybavenie a príslušenstvo:

- podávač cementu a piesku;

- generátor peny s kapacitou najmenej 200 l / min;

- baro inštalácia;

- dávkovač použitej vody;

- vibračné sito (preosievač surovín);

- hadica na výstup hotovej zmesi;

- kompresor;

- miešačka betónu s objemom najmenej 250 litrov;

- špeciálne formy na bloky alebo rezací stroj.

Kúpiť si dnes doma potrebné vybavenie na výrobu stavebných materiálov nebude ťažké. V prípade potreby si môžete zakúpiť nielen kompletnú výrobnú linku, ale aj jej jednotlivé komponenty. Stojí za zváženie, že zariadenie na výrobu penových blokov doma je nielen stacionárne, ale aj prenosné. Linka môže byť dopravníková alebo automatizovaná. Tieto faktory určujú cenu zakúpeného zariadenia.

Srdcom každého zariadenia je generátor peny. Takéto zariadenie za deň môže poskytnúť uvoľnenie asi 100-110 metrov kubických materiálu. Charakteristickým znakom stacionárnych liniek je ich vysoká produktivita spolu s vynikajúcou kvalitou a nízkou cenou. Vzhľadom na to, že takáto súprava bude stáť asi 1,5 milióna rubľov, spochybňuje to jej nákup.

Mobilné zariadenie na výrobu penového betónu nevyžaduje nákup drahého generátora peny, vďaka čomu je na stavebnom trhu žiadaný. Spolu s tým sa však nemôže pochváliť vysokým výkonom. Spravidla sa v tomto prípade používa nastavenie tlaku, ale so všetkou silou nie je schopné vyrobiť viac ako 40-45 metrov kubických hotového materiálu za deň.

V tomto prípade často vznikajú hotové bloky s vysokou spotrebou penotvorných látok.

Ich sila je nižšia ako u analógov vytvorených na stacionárnych linkách. Cena kompletnej sady pre domácu výrobu sa môže pohybovať od 50 do 300 tisíc rubľov. Zároveň má vysokovýkonné zariadenie spravidla vysoké náklady. Napríklad súprava za 300 000 rubľov môže poskytnúť asi 72 metrov kubických penového betónu za deň.

Automatická linka potrebuje veľké plochy, čo je často problematické, pretože pôvodne nebola zabezpečená. Typicky takéto linky vyžadujú vytvorenie zásobníkov na cement, vodu, piesok, ako aj prísady s automatickým dávkovaním. Okrem toho je potrebné myslieť na oblasti na sušenie penového betónu, nalievanie do tvarov, ako aj na inštaláciu na rezanie. Toto zariadenie je schopné produkovať v priemere asi 80 - 100 metrov kubických materiálu za deň, ale nie každý si môže dovoliť taký luxus, pretože súprava bude stáť od 1,5 do 3 miliónov rubľov.

Keď v počiatočnej fáze nie je dostatok peňazí, kupujú použité vybavenie. V tomto prípade by ste sa však mali pripraviť na to, že niektoré diely bude možno potrebné dostatočne rýchlo vymeniť.

Okrem toho musíte pochopiť, že zariadenie, ktoré bolo v prevádzke, môže spôsobiť zlú kvalitu hotového penového betónu.

Formy zakúpené pre penový betón môžu byť rôzne. Dnes sa vyrábajú z ocele, preglejky a plastu. Kapacita výrobkov je rôzna, napríklad si môžete kúpiť plastové formy s rozmermi 390x190x288 mm, preglejkové varianty s rozmermi 588x300x188 mm, oceľové náprotivky s rozmermi 600x300x200 mm. Pri ich nákupe je dôležité vziať do úvahy prísnosť geometrie, pretože od toho bude priamo závisieť kvalita hotového materiálu. Dokonca aj najmenšie porušenie symetrie je neprijateľné.

Pri výbere foriem na nalievanie penového betónu by ste mali venovať pozornosť materiálu ich výroby. Vzhľadom na to, že debnenie je možné kombinovať, je to obzvlášť dôležité. Napríklad, ak predajca poznamená, že kovová verzia s odolnými plastovými vložkami je schopná vydržať aj najvyššie teploty, nemali by ste tomu slepo dôverovať.

Faktom je, že takéto formy sú v skutočnosti krátkodobé. V procese sušenia a tvrdnutia penobetónovej hmoty sa uvoľní veľké množstvo tepla.

Plast, nech je akokoľvek kvalitný, reaguje na zvýšenie teploty.

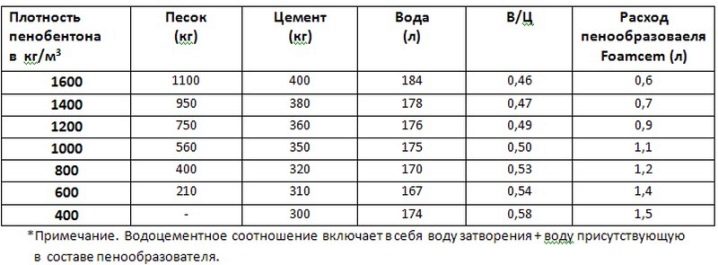

Spotreba a pomery zmesi

Pomery základných zložiek pri výrobe penového betónu sú nasledovné: na 320 kg cementu (napríklad značka M500) sa odoberie 420 kg piesku, 45 litrov vody na získanie peny a 120 litrov vody na roztok. . Čo sa týka penidla, jeho spotreba závisí od konkrétnej značky. Zvyčajne sa pre takýto objem používa v rozmedzí 1,2-1,5 kg. Vodu na výrobu je možné odoberať nielen z vodovodnej vody, vhodná je aj technická voda strednej tvrdosti.

Recept a proporcie priamo závisia od hustoty penového betónu, ktorý sa musí nakoniec získať. Napríklad, ak potrebujete objemovú hmotnosť penových blokov D 600, vezmite 210 kg piesku, 310 kg cementu, 110 litrov vody na maltu a 54 litrov na riedenie peny. Okrem toho je stavebnými kameňmi 1,3 kg penového koncentrátu a 715 litrov peny. Pri zmiešaní celého množstva komponentov sa získa vlhká hmota 685 kg.

Keď je potrebná vysoká hustota (napríklad 1 000 kg na m3), pórobetónová hmota sa vyrába z 590 kg piesku, 350 kg cementu, 120 litrov vody v roztoku, 42 litrov - v pene. Na takýto recept sa nespotrebuje viac ako 1 kg penového koncentrátu a 560 litrov peny. Výsledkom je, že v druhom prípade bude hmotnosť surovín na výrobu penových blokov 1103 kg.

Je dôležité sledovať homogenitu výslednej peny a roztoku. Tým sa zvýšia kvalitatívne charakteristiky hotového materiálu. Pri výbere požadovaného receptu je potrebné mať na pamäti, že podľa súčasnej GOST by zmršťovanie hotového materiálu nemalo presiahnuť 3 mm na 1 m2. m.

Ako to spraviť?

Výroba penových blokov doma sa vykonáva dvoma spôsobmi: odlievaním a pílením. Klasická výrobná technológia „urob si sám“ zahŕňa použitie špeciálnych kazetových foriem s odnímateľnými priečkami a bočnicami na rozdelenie celkovej kapacity do samostatných sekcií rovnakej veľkosti. V takýchto formách roztok vysuší a vytvrdne, po čom sa hotový penový betón odstráni. Hlavnou výhodou tohto spôsobu výroby stavebného materiálu je skutočnosť, že monolitický blok nie je potrebné rezať.

Odpadá tak potreba nákupu pílového stroja, čo znižuje náklady na vybavenie. Práve tvar však môže spôsobiť porušenie prísnej geometrie. Po vytvrdnutí nebudú všetky prvky naliate do formy dokonale rovnomerné, a to ani pri nákupe drahého príslušenstva. V každom prípade dôjde k svadbe a to sú dodatočné náklady na použitú zmes.

Aby sa zabránilo zničeniu penových blokov, je potrebné použiť špeciálne mazivo, ktoré sa na čerstvom vzduchu rozloží v priebehu niekoľkých dní.

Takéto látky nie sú lacné, ak sa však nepoužívajú, môže to spôsobiť triesky alebo praskanie penových blokov.

Najčastejšie sa technológia pílenia používa v domácej výrobe. V tomto prípade sa najskôr naleje jedna veľká forma, ktorá sa následne rozreže na samostatné prvky danej veľkosti. Pre túto metódu sa kúpi píla. Hoci si to bude vyžadovať určité finančné investície, ziskovosť sa zvýši. Výhodou tejto metódy je prísna geometria každého prvku, ako aj minimalizácia tvorby triesok na okrajoch penových blokov.

Táto technika však môže dobre zasiahnuť peňaženku, pretože na výrobu malých obrobkov je potrebné špeciálne vybavenie a je drahé. Okrem toho rezanie monolitickej dosky na malé kúsky zvyšuje čas potrebný na výrobu materiálu.

Rezací stroj sa dodáva v dvoch variantoch. V prvom prípade ide o jednotku, na ktorej sa monolitický materiál reže ihneď po vytvrdnutí (deformácii). To je výhodné v tom, že nemusíte prenášať celú dosku na pílu, čím sa znižujú náklady na pracovnú silu a čas. Penové bloky sú rezané pomocou špeciálnych strún, ktoré sa vyznačujú vysokou presnosťou rezu.

Nevýhody týchto rezných prvkov sú ich krehkosť, ako aj slušná cena.

Druhý typ rezacieho zariadenia vyžaduje prenos penobetónového monolitu na rezanie. V tomto prípade sa musí rezať kotúčovými nožmi. Na rozdiel od strún sú tieto nože odolné a samotné jednotky sú ekonomické na údržbu. Prenášanie penových betónových dosiek na ne je však mierne povedané nepohodlné a problematické.

Vytvrdzovanie penových blokov sa môže uskutočňovať dvoma spôsobmi: prírodným a autoklávovým. Prvky sušené druhou metódou majú zároveň najlepšie kvalitatívne vlastnosti. Takže je možné vytvoriť najpriaznivejšie podmienky na získanie dobrého stavebného materiálu. Cena takéhoto zariadenia však výrazne zasahuje do vrecka, takže keď sa vyrába v malých objemoch, nekupuje sa.

Samoschnúci penový betón v lete lepšie schne. Spravidla, ak je teplota v miestnosti počas sušenia pod nulou, musíte debnenie zakryť alebo premýšľať o vytvorení špeciálnych komôr na naparovanie penových blokov. V prvom prípade sa zvyčajne používa polyetylén alebo priemyselná vata. V druhom je pre tieto potreby vyčlenená miestnosť vo výrobnej dielni.

V takejto miestnosti sa vytvorí špeciálny teplotný režim, ktorý zohľadňuje potrebnú vlhkosť pre rovnomerné a správne vytvrdzovanie blokov. Často sa na tieto účely používajú parné generátory, čím sa snažia automatizovať pracovný proces. Ak nie sú k dispozícii žiadne ďalšie peniaze, ale nechcete zvýšiť čas sušenia penových blokov, uchýlia sa k rôznym možnostiam rozpočtu na vyriešenie tohto problému. Niekto vloží do komory vedrá s vodou, v inom prípade sa do nej vykonáva komunikácia s plynovým ohrevom.

Kto nie je spokojný s týmito riešeniami, ohradí určitú časť výrobnej haly akýmkoľvek dostupným materiálom, ktorý je pozoruhodný za prijateľnú cenu. Napríklad ako plot sa používajú staré tehly, profilované plechy alebo dokonca rovnaké penové bloky. Pri naparovaní komory plynom je potrebné brať do úvahy optimálnosť zvoleného režimu. V ideálnom prípade by vlhkosť v miestnosti nemala byť nižšia ako 65%. Ak však výroba nezabezpečuje nákup špecializovaného zariadenia vo forme tepelnej a vlhkostnej komory, môže to ovplyvniť certifikáciu hotového materiálu.

Technológia výroby

Štandardná technológia výroby penových betónových blokov doma pozostáva z niekoľkých operácií.

- Spočiatku sa penový koncentrát pripraví v samostatnej nádobe. Potom sa spojí s vodou a pošle do parného generátora. Ak je v samostatnej výrobe k dispozícii kavitačná jednotka, ktorá speňuje obsah pomocou ultrazvuku, táto fáza sa preskočí.

- Ďalším krokom je príprava zmesi na penový betón. Na tento účel sa potrebné zložky zmesi a špeciálne prísady umiestnia do zmiešavacej komory. Potom sa komora naplní predtým pripravenou penou. Podľa pravidiel technológie sa miešanie v komore uskutoční v priebehu niekoľkých minút.

- Ak sa vo výrobe používa kavitačná jednotka, najprv sa do komory na miešanie umiestni penotvorné činidlo... V tomto prípade sa zvyšné zložky pracovného roztoku umiestnia neskôr. V tomto prípade by doba miešania nemala presiahnuť 0,5 minúty. V tejto fáze je roztok pripravený na nalievanie.

- Po premiešaní sa kompozícia naleje do existujúcich foriem. Aby sa zabránilo prilepeniu hmoty na povrch zariadenia, miesta kontaktu sú vopred namazané strojovým olejom alebo špeciálnou mazacou kvapalinou. Je žiaduce, aby teplota v miestnosti počas tuhnutia a tvrdnutia kompozície bola najmenej +20 ° C. Po asi 8-10 hodinách získa penový betón jednu štvrtinu svojej pevnosti.

Toto je najlepší čas na jeho rezanie s prihliadnutím na požadované rozmery, ako aj balenie. Prvky získajú konečnú pevnosť po 28 dňoch od okamihu ich výroby. Pevnosť popúšťania sa považuje za tretinu danej.

Tovar je možné predať do dvoch dní.

Čo treba zvážiť?

Niekedy sa môže zdať, že je oveľa jednoduchšie samostatne vyrábať zariadenia na výrobu penových blokov pomocou základných znalostí, výpočtu výkonu a výkresov, ktoré dnes nebude ťažké nájsť na internete. V skutočnosti však stojí za zváženie: výroba penového betónu v domácom mini závode neumožňuje nepresnosti, pretože od toho závisia jeho výhody. Musíte pochopiť, že v extrémnych prípadoch nebude továrenský výrobok v budúcnosti ťažké predať ako nepotrebný, zatiaľ čo domáce výrobky zostanú nevyžiadané.

Na výrobu penových blokov sa používa portlandský cement značky M 500. Na zlepšenie kvalitatívnych charakteristík hotových prvkov sa do nich pridávajú rôzne prísady. Napríklad pomocou modifikátora "Bio NM" môžete zlepšiť mrazuvzdornosť penových blokov. Vďaka prísadám "Bio-Lux" a Laston je možné zvýšiť koncentráciu vzduchu v štruktúre materiálu.

Aby mal hotový materiál vynikajúce tepelnoizolačné vlastnosti, je potrebné na jeho výrobu zakúpiť penotvorný prostriedok priemyselného typu. Bez ohľadu na to, koľko chcete ušetriť peniaze a vyrobiť si to sami, nebude mať miery zadržiavania tepla podobné možnosti vyrobenej vo výrobe.

Dôležité je aj to, že základom kvalitného penového bloku sú kvalitné suroviny.

Pokyny na výrobu penových blokov doma nájdete pri sledovaní videa nižšie.

Komentár bol úspešne odoslaný.