Vlastnosti výroby expandovaných hlinených betónových blokov

Výroba keramzitových betónových blokov je v súčasnosti veľmi rozšírená. Ale pri takejto výrobe je potrebné mať špeciálne vybavenie, obrábacie stroje a technológiu, kľúčové proporcie materiálov. Vedieť, ako vyrobiť tieto bloky vlastnými rukami, môžu ľudia odstrániť veľa chýb a získať vysoko kvalitný produkt.

Potrebné vybavenie

Výroba tvárnic z ľahkého kameniva začína vždy prípravou potrebného zariadenia. Môže byť:

- zakúpené;

- prenajaté alebo prenajaté;

- vyrobené ručne.

Dôležité: domáce zariadenia sú vhodné len pre tie najjednoduchšie odvetvia, hlavne na pokrytie vlastných potrieb. Vo všetkých zložitejších prípadoch budete musieť použiť proprietárne jednotky. Štandardná sada inštalácií zahŕňa:

- vibračný stôl (toto je názov stroja na prípravu počiatočnej keramzitovej hmoty);

- miešačka;

- kovové palety (budú to formy pre hotový výrobok).

Ak máte k dispozícii finančné prostriedky, môžete si kúpiť vibrokompresný stroj. Úspešne nahrádza tvarovacie diely aj vibračný stôl. Okrem toho budete potrebovať pripravenú miestnosť. Je vybavená rovnou podlahou a ďalšou sušiarňou, oddelenou od hlavného výrobného miesta.

Len za týchto podmienok je možné zaručiť optimálnu kvalitu produktu.

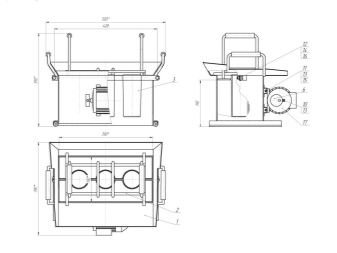

Vibračné stoly môžu mať dramaticky odlišný výkon. Externe podobné zariadenia sú schopné produkovať často od 70 do 120 jednotiek produkcie za hodinu. Pre domáce použitie a dokonca aj pre malé stavebné firmy úplne stačia zariadenia, ktoré robia až 20 blokov za hodinu. Stojí za zmienku, že v posledných dvoch prípadoch namiesto nákupu hotového stroja často vyrábajú „nosnicu“, teda zariadenie, ktoré obsahuje:

- formovacia skriňa s odstráneným dnom;

- bočná vibračná jednotka;

- rukoväte na demontáž matrice.

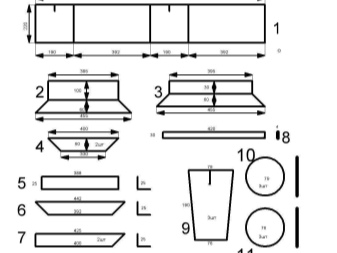

Samotná matrica je vyrobená z plechu s hrúbkou 0,3-0,5 cm Z takého plechu sa vyreže obrobok s rezervou 50 mm, ktorý je potrebný na proces podbíjania. Dôležité: zvary sú umiestnené zvonka tak, aby nenarúšali normálnu geometriu blokov.

Stabilitu domácej jednotky môžete zvýšiť zváraním pásu, ktorý je vyrobený z nehrubej profilovej rúry. Obvod býva pokrytý gumenými platňami a ako zdroj vibrácií sa používajú motory starých práčok s posunutým ťažiskom.

V profesionálnej pevnej verzii sa používajú miešačky betónu s objemom najmenej 125 litrov. Nevyhnutne poskytujú výkonné čepele. Značkový vibračný stôl s neodnímateľnými formami je drahší, ale je ľahšie ovládateľný ako skladací dizajn. Bez problémov môžu byť všetky operácie na takomto zariadení takmer úplne automatizované.

V serióznych továrňach tiež nevyhnutne kupujú sériové lisovacie palety a míňajú desiatky tisíc rubľov za kompletné výrobné zariadenie - tieto náklady sa však rýchlo vyplácajú.

Proporcie materiálu

Najčastejšie na výrobu keramzitovej betónovej zmesi:

- 1 diel cementu;

- 2 podiely piesku;

- 3 podiely expandovanej hliny.

Ale to sú len usmernenia. Profesionáli vedia, že pomery dielov sa môžu výrazne líšiť.V tomto prípade sa riadia účelom použitia zmesi a tým, aký silný by mal byť hotový výrobok. Portlandský cement sa najčastejšie používa na prácu, ktorá nie je horšia ako značka M400. Pridaním väčšieho množstva cementu sú hotové výrobky pevnejšie, no aj tak treba dodržať určitú technologickú rovnováhu.

Čím vyšší stupeň, tým menej cementu je potrebných na dosiahnutie určitej pevnosti. Preto sa vždy snažia odobrať portlandský cement najvyššej kvality, aby získali čo najľahšie bloky.

Okrem dodržiavania formálnych proporcií by ste mali dbať na kvalitu používanej vody. Musí mať pH vyššie ako 4; nepoužívajte morskú vodu. Najčastejšie sa obmedzujú na vodu vhodnú na pitnú potrebu. Bežné technické, bohužiaľ, nemusia spĺňať potrebné požiadavky.

Na plnenie zmesi sa používa kremenný piesok a expandovaná hlina. Čím viac expandovanej hliny, tým lepšie bude hotový blok udržiavať teplo a chrániť pred cudzími zvukmi. Je potrebné vziať do úvahy rozdiel medzi štrkom a drveným keramzitom.

Všetky frakcie tohto minerálu s časticami menšími ako 0,5 cm3 sú klasifikované ako piesok. Jeho prítomnosť v zmesi nie je sama osebe nevýhodou, ale je prísne normalizovaná normou.

Technológia výroby

Príprava

Pred výrobou hlinených betónových blokov vlastnými rukami doma by ste mali vytvoriť optimálne podmienky na výrobu. Miestnosť je vybraná podľa veľkosti strojov (berúc do úvahy potrebné priechody, komunikácie a ďalšie oblasti).

Na konečné sušenie je vopred vybavený prístreškom na čerstvom vzduchu. Veľkosť prístrešku a jeho umiestnenie sa, samozrejme, určí okamžite, so zameraním na potreby výroby. Až keď je všetko pripravené, nainštalované a nakonfigurované, môžete začať hlavnú časť práce.

Miešanie komponentov

Začnite prípravou roztoku. Miešačka sa naplní cementom a naleje sa do nej trochu vody. Ktorý z nich určujú samotní technológovia. To všetko sa miesi niekoľko minút, kým sa nedosiahne úplná homogenita. Iba v tomto okamihu môžete po častiach zavádzať expandovanú hlinu a piesok a na konci nalejte zvyšok vody; vysokokvalitné riešenie by malo byť hrubé, ale malo by si zachovať určitú plasticitu.

Proces formovania

Nie je možné preniesť pripravenú zmes priamo do foriem. Najprv sa naleje do určeného žľabu. Až potom sa pomocou čistých vedrových lopatiek vhadzujú polotovary keramzitového betónu do foriem. Tieto nádoby samotné musia ležať na vibračnom stole alebo musia byť namontované na stroji s vibračným pohonom. Predtým sa steny foriem museli natrieť technickým olejom (odpracovaním), aby sa uľahčilo vyberanie blokov.

Na podlahu sa naleje jemný piesok. Umožňuje vylúčiť priľnavosť liateho alebo rozptýleného betónu. Plnenie formulárov roztokom by sa malo vykonávať rovnomerne, v malých častiach. Keď sa to dosiahne, vibračné zariadenie sa okamžite spustí.

Cyklus sa potom okamžite opakuje, kým objem nedosiahne 100 %. V prípade potreby sa polotovary zhora stlačia kovovým vekom a uchovávajú sa najmenej 24 hodín.

Sušenie

Keď deň uplynie, bloky sú potrebné:

- vytiahnuť;

- rozložiť na vonkajšiu plochu pri zachovaní medzery 0,2-0,3 cm;

- sušiť, kým sa nedosiahnu štandardné charakteristiky značky počas 28 dní;

- na bežných kovových paletách - bloky počas celého procesu otáčajte (na drevenej palete to nie je potrebné).

Ale v každej fáze môžu existovať nejaké jemnosti a nuansy, ktoré si zaslúžia podrobnú analýzu. Ak je teda keramzitový betón potrebný čo najsuchší, voda sa nahradí Peskobetonom a inými špeciálnymi zmesami. Vytvrdnutie materiálu aj pri použití vibračného lisu bude trvať 1 deň.

Na vlastnú prípravu expandovaných hlinených betónových blokov remeselným spôsobom si vezmite:

- 8 kusov keramzitového štrku;

- 2 diely rafinovaného jemného piesku;

- 225 litrov vody na každý meter kubický výslednej zmesi;

- 3 ďalšie diely piesku na prípravu vonkajšej štruktúrovanej vrstvy výrobkov;

- prací prášok (na zlepšenie plastických vlastností materiálu).

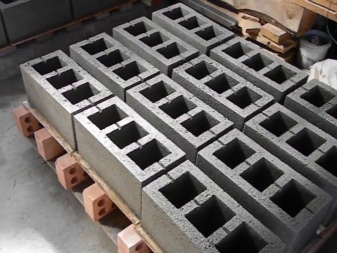

Formovanie expandovaného betónu doma sa vykonáva pomocou polovíc dosiek v tvare písmena G. Hrúbka stromu by nemala byť väčšia ako 2 cm. Najčastejšie sa v takýchto prípadoch vyrábajú najobľúbenejšie bloky s hmotnosťou 16 kg, rozmermi 39x19x14 a 19x19x14 cm. Na serióznych výrobných linkách môžu byť samozrejme veľkosti oveľa rozmanitejšie.

Dôležité: je absolútne nemožné prekročiť stanovené množstvo piesku. To môže viesť k nezvratnému zhoršeniu kvality produktu. Ručné ubíjanie blokov sa vykonáva pomocou čistého kusu dreva. Zároveň sa vizuálne sleduje proces tvorby „cementového mlieka“. Aby bloky počas procesu sušenia rýchlo a nekontrolovane nestrácali vlhkosť, musia byť pokryté polyetylénom.

Vlastnosti výroby expandovaných hlinených betónových blokov, pozri video nižšie.

Komentár bol úspešne odoslaný.