Ako vyrobiť stroj a vyrobiť škvárový blok?

Sortiment stavebných materiálov dnes nemôže potešiť svojou rozmanitosťou, avšak mnohí ľudia radšej vyrábajú takéto výrobky vlastnými rukami. Takže je celkom možné vyrobiť si veľmi žiadané škvárové bloky sami pomocou špeciálneho domáceho stroja. Dnes podrobne analyzujeme, ako to urobiť správne.

Vlastnosti materiálu

Cinder block je stavebný materiál, ktorý sa etabloval ako jeden z najodolnejších a nenáročných. Má značné rozmery, najmä ak k nemu postavíte obyčajnú tehlu. Troskové bloky môžu byť vyrobené nielen v továrenskom nastavení. Niektorí majstri vykonávajú takúto prácu doma. Ak budete prísne dodržiavať technológiu, získate kvalitné a pevné bloky, z ktorých môžete postaviť dom alebo akúkoľvek prístavbu.

Ak sa rozhodlo o samostatnej výrobe takýchto výrobkov, malo by sa vziať do úvahy niekoľko ich vlastností.

- Švárový blok je ohňovzdorný materiál. Sama sa nezapáli, ani nezosilňuje už aktívny plameň.

- Naozaj kvalitné bloky vytvárajú odolné a udržateľné domy / prístavby. Takýmto stavbám neublížia ani drsné klimatické podmienky, ani hurikány, ani neustály nárazový vietor.

- Oprava budov zo škvárových blokov nevyžaduje dodatočné úsilie a voľný čas - všetky práce je možné vykonať v krátkom čase.

- Kvádre škváry sa vyznačujú aj veľkou veľkosťou, vďaka čomu sa budovy z nich stavajú veľmi rýchlo, čo poteší mnohých staviteľov.

- Tento materiál je odolný. Budovy z neho postavené môžu trvať viac ako 100 rokov bez toho, aby stratili svoje predchádzajúce vlastnosti.

- Ďalšou vlastnosťou škvárového bloku je jeho zvukotesná zložka. Takže v obydliach vyrobených z tohto materiálu nevzniká žiadny nepríjemný hluk z ulice.

- Výroba škvárových blokov sa uskutočňuje s použitím rôznych surovín, takže je možné zvoliť optimálny produkt pre akékoľvek podmienky.

- Popolček sa vyznačuje aj tým, že ho nenapádajú najrôznejšie parazity či hlodavce. Okrem toho nehnije, takže sa nemusí natierať antiseptickými roztokmi a inými podobnými zlúčeninami určenými na ochranu základne.

- Napriek slušným rozmerom sú takéto bloky ľahké. Túto vlastnosť poznajú mnohí majstri. Vďaka ich ľahkosti je možné tieto materiály jednoducho presúvať z jedného miesta na druhé bez toho, aby ste museli volať žeriav. Treba však mať na pamäti, že niektoré odrody takýchto výrobkov sú stále dosť ťažké.

- Cinder block sa nebojí nízkych teplôt.

- Tieto bloky sa vyznačujú vysokou tepelnou kapacitou, vďaka ktorej sa z nich získavajú útulné a teplé obydlia.

- Teplotné skoky nepoškodzujú škvárový blok.

- Budovy zo škvárových blokov sú zvyčajne dokončené dekoratívnymi materiálmi, ktoré poskytujú estetickejší vzhľad. Je však veľmi dôležité pamätať na to, že škvárový blok nemôže byť pokrytý bežnou omietkou (akákoľvek "mokrá" práca s týmto materiálom by sa nemala vykonávať). Môžete tiež použiť špeciálny dekoratívny blok, ktorý sa často používa namiesto drahého obkladu.

- Pri práci so škvárovým blokom je dôležité vziať do úvahy jednu dôležitú vlastnosť - takýto materiál sa vyznačuje vysokou absorpciou vody, takže musí byť chránený pred kontaktom s vlhkosťou a vlhkosťou. V opačnom prípade sa bloky môžu časom zrútiť.

- Žiaľ, geometria troskových blokov je zlá. Preto pri ukladaní presahov z takéhoto materiálu budete musieť jednotlivé prvky neustále upravovať - orezávať a píliť.

- Bloky škváry sú relatívne lacné.

Podľa odborníkov sú takéto materiály vo svojej práci dosť rozmarné, takže je vždy veľmi dôležité dodržiavať príslušné pokyny. To isté platí pre proces ich výroby.

Zloženie zmesi

Výroba troskových blokov doma zaväzuje majstra dodržiavať špecifické zloženie, ako aj určité pomery všetkých zložiek. Takže cement s triedou najmenej M400 je zvyčajne adstringentnou zložkou tohto materiálu. Čo sa týka plniacej zložky, môže pozostávať výlučne z trosky alebo môže byť zmiešaná. Posledná možnosť sa získa pridaním malého množstva štrku, piesku (obyčajného alebo keramzitu), štiepanej tehly a jemného expandovaného ílu.

Pri výrobe škvárových blokov sa musia dodržiavať tieto proporcie:

- 8-9 dielov plniaceho komponentu;

- 1,5-2 diely adstringentnej zložky.

Ak sa v procese práce použil cement s označením M500, potom je prípustné ho odobrať o 15% menej ako surovina M400. Najčastejšie prvok, ako je troska, zaberá najmenej 65% celkového objemu plniva.

Napríklad z 9 dielov pripadá aspoň 6 na tento komponent a zvyšok objemu na štrk a piesok. Teoreticky je pri vlastnej výrobe prípustné použiť betónovú alebo tehlovú bitku, preosievanie.

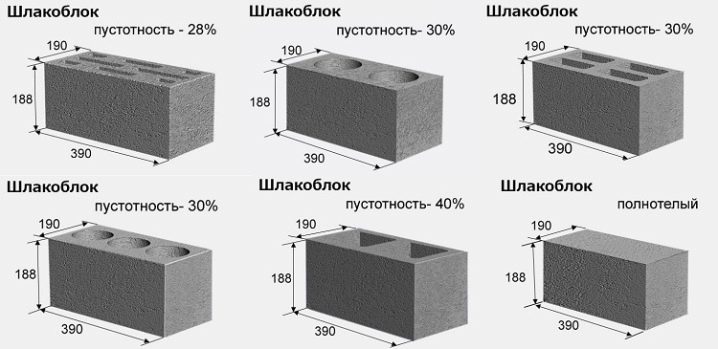

Štandardné rozmery škvárových blokov sú:

- 2 kusy piesku;

- 2 diely drveného kameňa;

- 7 dielov trosky;

- 2 diely portlandského cementu s označením M400.

Pokiaľ ide o vodu, je zvykom pridávať ju v približnom pomere 0,5 dielu. Výsledkom je polosuchý roztok. Aby ste sa uistili o jeho vysokej kvalite, musíte si vziať malú hrsť a hodiť ju na tvrdý povrch. Ak sa vyhodená hrudka rozpadla, ale pri stlačení nadobudla svoj pôvodný tvar, kompozíciu možno považovať za vhodnú na ďalšie použitie.

Ak sa plánuje získať farebný škvárový blok, potom je recept doplnený farebnou kriedou alebo tehlovými štiepkami. Na zvýšenie pevnostných charakteristík tohto materiálu sa používajú špeciálne zmäkčovadlá. V niektorých prípadoch sa obracajú na pridávanie sadry, popola alebo pilín.

Odporúča sa zmiešať všetky uvedené zložky v špeciálnej miešačke alebo miešačke betónu, ale takéto zariadenie má zvyčajne vysokú cenu. Ak hovoríme o príprave malého množstva zmesi, potom je možné ju miesiť ručne, napriek tomu, že takýto proces sa považuje za dosť namáhavý.

Formovacie metódy

Továrenské formy na prípravu škvárových blokov sú vyrobené zo železobetónu alebo ocele. Takéto časti ľahko podporujú hmotnosť roztoku vo veľkom objeme. Pokiaľ ide o samostatne pripravené formy, najčastejšie sa vyrábajú z dreva alebo oceľových plechov. Takéto prvky vo väčšej miere zohrávajú úlohu špeciálneho debnenia.

Pre úsporu surovín a voľného času sa formy väčšinou montujú bez dna. Môžete pod ne dať jednoduchý film. Vďaka tejto metóde je možné výrazne zjednodušiť celý proces tvorby bloku. Je potrebné mať na pamäti, že samotné formy musia byť vyrobené z dokonale hladkých drevených kusov. V tomto prípade bude pracovnou plochou betónová základňa, stôl s rovnou a hladkou doskou alebo plech, ktorý tiež nemá žiadne chyby.

Mnoho remeselníkov používa sklenené fľaše na vytváranie dutín. Nemali by ste brať nádobu vyrobenú z plastu, pretože sa môže vážne pokrčiť. Fľaše sú naplnené vodou.V opačnom prípade vyplávajú na povrch pripravenej kompozície.

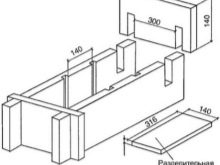

Pozrime sa bližšie na to, ako vyrobiť formu na troskové bloky:

- musíte si vybrať brúsené dosky s dĺžkou 14 cm (šírka by mala byť násobkom tohto parametra);

- ďalej pomocou píly na železo musíte oddeliť segmenty, ktoré potom budú hrať úlohu priečnych priečok;

- potom musíte segmenty spojiť s pozdĺžnymi prvkami, aby ste získali obdĺžnikový rám;

- potom musíte narezať oceľový plech alebo akýkoľvek iný materiál s hladkým povrchom na samostatné dosky s rozmermi 14x30 cm;

- vo vnútornej časti výslednej konštrukcie sú vytvorené rezy, ktoré budú pôsobiť ako drážky, ktorých šírka sa rovná rozmerom deliacich pásikov;

- potom sa časti zodpovedné za oddelenie upevnia v rezoch, čím sa vytvorí forma na výrobu 3 alebo viacerých blokov trosky.

Aby výsledná nádoba na tvrdnutie roztoku slúžila čo najdlhšie, v konečnej fáze sa odporúča natrieť kovové aj drevené konštrukcie náterom na báze oleja. Podobná forma je vhodná na prípravu škvárových blokov, ktorých rozmery sú 14x14x30 cm.

Ak je potrebné vyrobiť prvky s inými rozmerovými parametrami, počiatočné hodnoty sa zmenia na iné veľkosti.

Ako vyrobiť vibračný stroj?

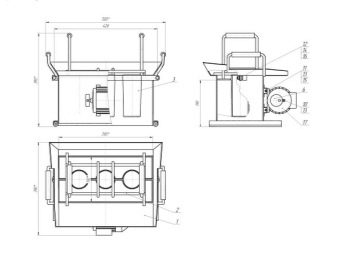

Troskové bloky bude možné vyrobiť doma pomocou špeciálneho vibračného stola, ktorý je možné vyrobiť aj ručne. Hlavnou zložkou takéhoto zariadenia je vibroforma pre samotné riešenie. Takýmto strojom je oceľová krabica, v ktorej sú upevnené časti s dutinami (alebo bez nich). Samotná matrica je už obrábací stroj. Je povolené ho aplikovať vykonaním niektorých krokov manuálne.

Ak chcete vyrobiť vibračný stroj sami, musíte si kúpiť:

- zváračka;

- brúska;

- vo zveráku;

- nástroj na vykonávanie zámočníckych prác.

Pokiaľ ide o materiály, budete potrebovať:

- oceľový plech 3 mm - 1 m2. m;

- rúry s priemerom 75-90 mm - 1 m;

- 3 mm oceľový pás - 0,3 m;

- elektromotor s výkonom 500-750 W;

- skrutky a matice.

Zvážte postup pri vykonávaní prác na výrobe domáceho vibračného stroja.

- Zmerajte štandardný blok trosky alebo zaznamenajte špecifické parametre, ktoré potrebujete.

- Z plechu vystrihnite bočné časti stroja. Na základe počtu škvárových blokov poskytnite požadovaný počet priečok. Výsledkom je vytvorenie krabice s 2 (alebo viacerými) rovnakými priehradkami.

- Spodná stena s hrúbkou najmenej 30 mm musí mať dutiny. Na základe tohto parametra určíme výšku valca, ktorý ohraničuje dutiny.

- Odrezali sme 6 samostatných kusov potrubia s dĺžkou zodpovedajúcou výške valca.

- Aby valce získali kužeľovú štruktúru, je prípustné ich pozdĺžne rozrezať na strednú časť, stlačiť ich zverákom a potom spojiť zváraním. V tomto prípade sa priemer prvkov zníži asi o 2-3 mm.

- Valce musia byť zvarené na oboch stranách.

- Ďalej by tieto časti mali byť navzájom spojené vo forme jedného radu, ktorý bude nasledovať pozdĺž dlhej strany budúceho škvárového bloku. Mali by zopakovať umiestnenie dutín na továrenskom prvku. Na okrajoch je potrebné pripevniť 30 mm dosku s otvormi na upevnenie na oká.

- V strede každej komory matrice by sa mal urobiť rez a malo by sa privariť oko. Je to potrebné na zabezpečenie inštalácie dočasných držiakov.

- Na vonkajšej priečnej stene sú privarené 4 skrutky pre montážne otvory motora.

- Ďalej sa zástera a čepele zvaria pozdĺž okrajov v miestach, kde sa vykonáva nakladanie.

- Potom môžete pristúpiť k príprave všetkých prvkov na maľovanie.

- Lis, ktorý zopakuje tvar mechanizmu, môžete vyrobiť pomocou dosky s otvormi, ktorej priemer je o 3 až 5 mm väčší ako samotné valce. Doska by mala hladko zapadnúť do hĺbky 50-70 mm do krabice, kde sú obmedzujúce časti.

- Rukoväte musia byť privarené k lisu.

- Teraz je povolené natrieť zariadenie a opraviť vibračný motor.

Technológia výroby

Existujú dva spôsoby výroby troskových blokov.

- Jednoduchý spôsob. V tomto prípade sa používajú špeciálne nádoby, v ktorých pripravený roztok získa požadovanú pevnosť. Bloky prirodzene schnú, kým cement úplne nestuhne.

- Ťažká cesta. Pri tomto spôsobe výroby sa používajú vibračné zariadenia. V mnohých prípadoch odkazujú na prvky ako vibračný stôl alebo na doplnenie tvaru o motor s vibračnou funkciou.

Zoznámime sa s technológiou výroby troskových blokov pomocou jednoduchých foriem.

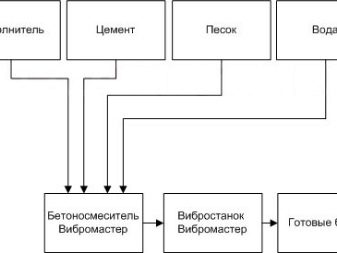

- Všetky pripravené zložky v požadovaných pomeroch sa umiestnia do miešačky betónu, po ktorej sa dôkladne premiešajú.

- Hotový roztok sa naleje do foriem. Čo sa týka ubíjania, vykonáva sa kladivom - poklepávame nimi na nádoby, aby všetok vzduch opustil materiál.

- Ak sa bloky plánujú vyrábať s dutinami, potom sa do každej samostatnej časti umiestnia fľaše s vodou (zvyčajne stačia 2 fľaše).

Hlavným problémom tejto výrobnej metódy je ubíjanie blokov. Ak vo vnútri roztoku zostanú vzduchové bubliny, bude to mať nepriaznivý vplyv na kvalitu konečného produktu.

Pokiaľ ide o zložitejší spôsob výroby škvárových blokov, vykonávajú sa tu tieto práce:

- spustenie výroby materiálov týmto spôsobom by malo byť miešaním zmesi v miešačke betónu;

- výsledný roztok sa odošle do formy a potom sa vyrovná stierkou;

- potom sa spustí vibrátor a samotný roztok sa udržiava v tvare 20-60 sekúnd;

- potom sa musí zariadenie vypnúť, inštalácia sa zdvihne a potom sa odstráni hotová jednotka.

Pri výrobe troskových blokov pomocou tejto technológie by sa mala venovať osobitná pozornosť vyrovnávaniu malty v rohových častiach. Musia byť vyplnené. V opačnom prípade môže byť geometria hotového výrobku vážne ovplyvnená.

Sušenie

Sušenie je ďalším dôležitým krokom pri výrobe troskových blokov. Samotný proces výroby zvyčajne trvá približne 2-4 dni. Dostatočné pevnostné charakteristiky, ktoré umožňujú prechod na použitie tvárnic, sa zvyčajne dosiahnu po 28 dňoch. Práve tento čas je potrebný na získanie kvalitného stavebného materiálu vhodného na vykonávanie určitých prác. Tiež škvárové bloky môžu prirodzene vyschnúť. Tento proces sa spravidla uskutočňuje jednoduchým spôsobom výroby materiálov (v konvenčných formách).

Na sušenie škvárových blokov sa často používajú špeciálne komory, ktoré zabraňujú praskaniu počas ich tvrdnutia. Aby sa bloky nepokryli trhlinami, je potrebné ich z času na čas navlhčiť. Tento proces je obzvlášť dôležitý, ak sa výrobný proces vykonáva v horúcom počasí.

Stojí za zmienku, že proces vytvrdzovania škvárových blokov sa môže výrazne urýchliť. Tento efekt možno dosiahnuť pridaním špeciálnych látok do roztoku - zmäkčovadiel. S takýmito prísadami bude materiál nielen rýchlejšie schnúť, ale bude aj pevnejší. Bloky škváry so zmäkčovadlami možno z miesta odstrániť a uložiť po 6-8 hodinách.

tipy a triky

- Aby bola predná strana škvárových blokov presnejšia a neporušená, mali by byť tieto materiály na sušenie umiestnené na plochom gumovom podklade.

- Bloky nikdy neklaďte na seba, kým schnú. V opačnom prípade sa materiály môžu deformovať a ich geometria spôsobí veľa problémov počas stavebných prác.

- Vo všetkých prípadoch by ste mali najskôr nakresliť samotné formy a bloky trosky. Predíde sa tak mnohým ťažkostiam spojeným so stavebnými procesmi.

- Pri príprave malty dbajte na to, aby ste dodržali požadované proporcie.Najmenšie chyby môžu viesť k tomu, že bloky sú príliš krehké a nevhodné na stavbu.

- Pred naliatím pripraveného roztoku by sa formy mali utrieť. Tým sa zabráni prilepeniu škvárových blokov na dno a steny. Na čistenie sa najčastejšie používa motorová nafta, odpadový olej alebo iné podobné zlúčeniny.

- Upozorňujeme, že rýchlosť vytvrdzovania roztoku priamo závisí od jeho hustoty. Čím je kompozícia hrubšia, tým skôr bloky stuhnú.

- Na obdobie sušenia sa odporúča zakryť troskové bloky polyetylénom. Fólia bude schopná chrániť materiál pred praskaním v horúcom počasí a tiež zabráni navlhnutiu škvárových blokov, ak náhle prší.

- Ak chcete pri výrobe častí trosky trochu ušetriť, môžete kombinovať vápno a cement v pomere 3: 1. Nerobte si starosti s kvalitou škvárových blokov - z takého zloženia sa nestanú menej spoľahlivými.

Informácie o tom, ako vyrobiť stroj na výrobu škvárových blokov pre 4 bloky, nájdete v nasledujúcom videu.

Komentár bol úspešne odoslaný.