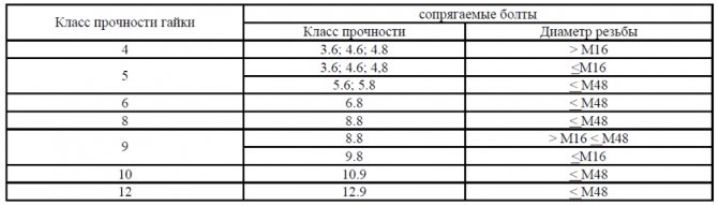

Triedy pevnosti orechov

Orechy možno nájsť na mnohých miestach, od detských dizajnérov až po tie najzložitejšie mechanizmy. Môžu mať rôzne podoby, ale všetky spĺňajú rovnaké požiadavky. V tomto článku upozorníme na niektoré nuansy ich výroby a označovania.

Aké triedy sú tam?

Triedy pevnosti pre orechy sú schválené v norme GOST 1759.5-87, ktorá v súčasnosti nie je relevantná. Jeho analógom je však medzinárodná norma ISO 898-2-80, podľa ktorej sa riadia výrobcovia na celom svete. Tento dokument sa vzťahuje na všetky metrické matice okrem spojovacích prvkov:

- so špeciálnymi parametrami (práca v extrémnych teplotách - 50 a +300 stupňov Celzia, s vysokou odolnosťou voči koróznym procesom);

- samosvorný a uzamykací typ.

Podľa tejto normy sú orechy rozdelené do dvoch skupín.

- S priemerom 0,5 až 0,8 mm. Takéto výrobky sa nazývajú "nízke" a slúžia na miestach, kde sa neočakáva vysoká záťaž. V podstate chránia pred uvoľnením matice s výškou nad 0,8 priemeru. Preto sú vyrobené z nízkokvalitnej nízkouhlíkovej ocele. Pre takéto výrobky existujú iba dve triedy pevnosti (04 a 05) a sú označené dvojciferným číslom. Kde prvý hovorí, že tento výrobok neudrží silové zaťaženie, a druhý ukazuje jednu stotinu úsilia, pri ktorom sa vlákno môže pretrhnúť.

- S priemerom 0,8 alebo viac. Môžu mať normálnu výšku, vysoké a obzvlášť vysoké (v tomto poradí Н≈0,8d; 1,2d a 1,5d). Spojovacie prvky nad 0,8 priemeru sú označené jedným číslom, ktoré označuje najvyšší stupeň spoľahlivosti skrutiek, s ktorými je možné maticu spojiť. Celkovo existuje sedem tried pevnosti pre orechy vysokej skupiny - to sú 4; 5; 6; osem; deväť; 10 a 12.

Normatívny dokument špecifikuje pravidlá pre výber matíc na skrutky z hľadiska úrovne pevnosti. Napríklad pri matici triedy 5 sa odporúča použiť časť skrutky menšiu alebo rovnú M16 (4.6; 3.6; 4.8), menšiu alebo rovnú M48 (5.8 a 5.6). V praxi sa však odporúča nahradiť výrobky s nízkou úrovňou pevnosti vyššou.

Symboly a označenia

Všetky orechy majú referenčné označenie, ktoré odborníkom ukazuje základné informácie o produktoch. Sú tiež označené informáciami o parametroch a vlastnostiach hardvéru.

Symbol je rozdelený do troch typov:

- plné - sú uvedené všetky parametre;

- krátke - sú opísané nie veľmi významné charakteristiky;

- zjednodušené – len tie najdôležitejšie informácie.

Označenie obsahuje nasledujúce informácie:

- typ upevňovacieho prvku;

- trieda presnosti a pevnosti;

- vyhliadka;

- krok;

- priemer závitu;

- hrúbka povlaku;

- označenie normy, podľa ktorej bol výrobok vyrobený.

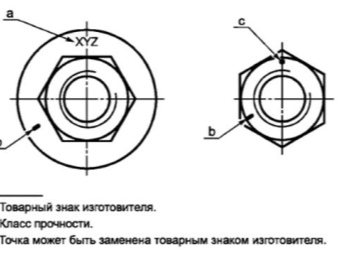

Okrem toho je matica označená, aby pomohla identifikovať spojovací prvok. Aplikuje sa na koncovú plochu a v niektorých prípadoch aj na stranu. Obsahuje informácie o triede pevnosti a značke výrobcu.

Matice s priemerom menším ako 6 mm alebo s najnižšou bezpečnostnou triedou (4) nie sú označené.

Nápis sa nanáša metódou zahĺbenia do povrchu špeciálnym automatom. Informácie o výrobcovi sú uvedené v každom prípade, aj keď neexistuje trieda pevnosti. Úplné údaje možno získať preskúmaním príslušných zdrojov. Napríklad informácie pre matice s vysokou pevnosťou nájdete v GOST R 52645-2006. Alebo v GOST 5927-70 pre bežné.

Technológia výroby

V modernom svete sa používa niekoľko technológií, pomocou ktorých sa vyrábajú orechy. Niektoré z nich sa používajú na výrobu veľkého množstva spojovacích materiálov s minimálnym množstvom odpadu a optimálnou spotrebou materiálu. Proces prebieha prakticky bez ľudskej účasti, v automatickom režime. Hlavnými spôsobmi výroby orechov vo veľkých objemoch sú lisovanie za studena a kovanie za tepla.

Razenie za studena

Ide o pomerne progresívnu technológiu, ktorá umožňuje výrobu spojovacích materiálov vo veľkých množstvách s malými stratami nie väčšími ako 7% z celkového počtu výrobkov. Špeciálne automatizované stroje umožňujú prijať až 400 produktov za minútu.

Etapy výroby spojovacích materiálov pomocou studenej technológie.

- Tyče sa vyrábajú z požadovaného typu ocele. Pred spracovaním sú očistené od hrdze alebo cudzích usadenín. Potom sa na ne aplikujú fosfáty a špeciálne mazivo.

- Krájanie. Kovové polotovary sú umiestnené v špeciálnom mechanizme a rozrezané na kusy.

- Polotovary matíc sú odrezané pohyblivým rezacím mechanizmom.

- Pečiatkovanie. Po všetkých predchádzajúcich manipuláciách sú polotovary odoslané do hydraulického raziaceho lisu, kde sú tvarované a je vyrazený otvor.

- Záverečná fáza. Rezanie závitov vo vnútri dielov. Táto operácia sa vykonáva na špeciálnom stroji na rezanie matíc.

Po dokončení práce je potrebné skontrolovať niektoré matice z dávky, či sú v súlade s prednastavenými parametrami. Ide o rozmery, závity a maximálne zaťaženie, ktoré výrobok znesie. Na výrobu hardvéru pomocou tejto technológie sa používa určitá oceľ, určená na lisovanie za studena.

Kovanie za tepla

Technológia horúcich orechov je tiež veľmi bežná. Surovinou na výrobu hardvéru týmto spôsobom sú aj kovové tyče, narezané na kusy požadovanej dĺžky.

Hlavné fázy výroby sú nasledovné.

- Teplo. Očistené a pripravené prúty sa zahrejú na teplotu 1200 stupňov Celzia, aby sa stali plastickými.

- Pečiatkovanie. Špeciálny hydraulický lis formuje šesťhranné polotovary a dieruje do nich dieru.

- Rezanie závitov. Výrobky sú ochladené, nite sú aplikované vo vnútri otvorov. Na to sa používajú otočné tyče pripomínajúce kohútiky. Na uľahčenie procesu a zabránenie rýchlemu opotrebovaniu počas rezania sa do dielov dodáva strojový olej.

- Otužovanie. Ak výrobky vyžadujú zvýšenú pevnosť, sú tvrdené. Za týmto účelom sa opäť zahrejú na teplotu 870 stupňov Celzia, pri vysokej rýchlosti sa ochladia a na približne päť minút sa ponoria do oleja. Tieto akcie stvrdnú oceľ, ale stane sa krehkou. Aby ste sa zbavili krehkosti, pri zachovaní pevnosti sa hardvér uchováva v peci asi hodinu pri vysokej teplote (800 - 870 stupňov).

Po dokončení všetkých procesov sa matice skontrolujú na špeciálnom stojane, či sú v súlade s požiadavkami na pevnosť. Po kontrole, či hardvér prešiel, sú zabalené a odoslané do skladu. Výrobné zariadenia majú stále zastarané vybavenie, ktoré si vyžaduje opravy a údržbu. Na výrobu spojovacích prvkov do takýchto zariadení sa používajú sústružnícke a frézovacie stroje. Takéto práce sa však vyznačujú veľmi nízkou produktivitou, obrovskou spotrebou materiálov. V každom prípade sú však potrebné, a preto je táto technológia pre malé série spojovacích materiálov stále relevantná.

Pozrite si nasledujúce video o výrobnom procese matíc a iného hardvéru.

Komentár bol úspešne odoslaný.