Výstuž zo sklenených vlákien pre základ: vlastnosti a pravidlá inštalácie

Každý rok sa na stavebnom trhu objavujú nové materiály, ktoré sa akýmkoľvek spôsobom líšia od starých. Výnimkou nie je ani výstuž zo sklenených vlákien. Tieto výrobky majú oproti bežným oceľovým „kostrám“ množstvo výhod.

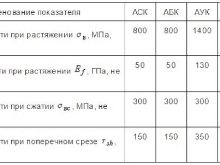

technické údaje

Sklenená výstuž sa objavila v 60. rokoch 20. storočia. Kvôli vysokým nákladom sa používal výlučne na Ďalekom severe, kde kovové konštrukcie rýchlo korodovali. Na stavbu mostných podpier sa najčastejšie používali kompozitné materiály. V dôsledku rýchleho rozvoja chemického priemyslu cena sklolaminátovej výstuže výrazne klesla. To umožnilo stať sa cenovo dostupným produktom, ktorý sa vo všetkých stavebných konštrukciách na rôzne účely prejavuje len z tej dobrej stránky.

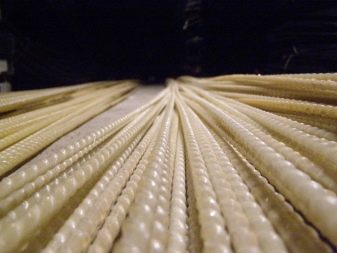

Široká popularita sklenenej výstuže prispela k vývoju GOST 31938-2012, kde sú uvedené požiadavky na výrobu armatúr a spôsoby ich skúšania. V súlade s touto štátnou normou sa kompozitná výstuž zo sklenených vlákien vyrába s priemerom 0,4 až 3,2 cm, veľmi žiadané sú však materiály s priemerom 0,6; 0,8 a 1 cm.

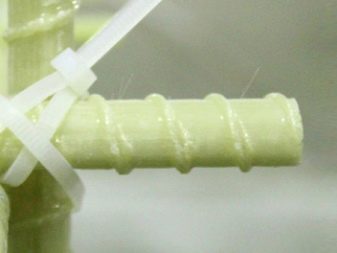

V technickom dokumente sú okrem noriem pre geometriu a priemer výstuže uvedené aj požiadavky na vonkajší povrch výrobkov. Na povrchu výstuže by nemali byť žiadne delaminácie, triesky, priehlbiny a iné chyby.

Sklolaminátový materiál pozostáva z vysoko pevných tyčí rôznych priemerov. Sú vyrobené z kompozitného materiálu - sklolaminátu. Používajú sa hlavne v betónových konštrukciách, ako aj na inštaláciu namiesto železnej výstuže. Sklolaminát je natretý, zdobený, pokrytý PVC fóliami a tiež sa hodí na všetky druhy mechanického spracovania. V závislosti od výstužnej prísady sa rozlišuje sklenený kompozit, uhlíkový kompozit a kombinovaná sklenená výstuž.

Pri výbere sklenenej výstuže na inštaláciu základu konštrukcie je potrebné vziať do úvahy také technické vlastnosti, ako sú:

- horná hranica teploty pre použitie sklenenej výstuže je viac ako + 60 ° C;

- Konečná pevnosť v ťahu je pomer aplikovaného výkonu k prierezovej ploche dielu. Sklolaminátová výstuž má maximálnu pevnosť 900 MPa a uhlíkový kompozit - 1400 MPa;

- elasticita v ťahu pre uhlíkové kompozitné materiály je 3-krát vyššia ako pre sklenené kompozitné materiály;

- konečná pevnosť počas stlačenia pre akýkoľvek typ sklenenej výstuže by mala byť vyššia ako 300 MPa;

- konečná pevnosť prierezu pre sklenenú výstuž by mala byť najmenej 150 MPa a pre uhlíkový kompozit - najmenej 350 MPa.

Výhody a nevýhody

Výhody použitia kompozitných polymérových produktov sú nasledovné:

- ľahká preprava vďaka možnosti navíjania materiálu do zvitkov;

- malé náklady počas výstavby vlastnými rukami, pretože materiály je možné vyzdvihnúť z dielne na vlastnom vozidle;

- malá veľkosť vám umožňuje zaobísť sa bez veľkého počtu pracovníkov a nákladných vozidiel;

- odolnosť proti korózii. Sklolaminát sa nebojí vlhkosti ani agresívneho prostredia;

- nedostatok tepelne vodivých vlastností, pretože betónové konštrukcie musia byť pre vysokú tepelnú izoláciu pokryté vrstvou izolácie - aby sa zabránilo tepelným stratám. Z tohto dôvodu zlá tepelná vodivosť kompozitu nemá prakticky žiadny vplyv na kvalitu konštrukcie;

- dielektrické vlastnosti zaisťujú elektrickú bezpečnosť;

- nízka hmotnosť vám umožňuje znížiť náklady na prepravu a procesy nakladania a nakladania a tiež zjednodušuje spevnenie základov;

- vysoká životnosť zaisťuje životnosť konštrukcie až 3 krát, čo sa rovná 50–80 rokom. V tomto prípade nie je potrebné vykonávať drahé opravy;

- odolnosť voči teplotným extrémom. Sklenená výstuž odoláva teplotnému rozsahu od -70 do +200 stupňov, takže na povrchu výrobku sa časom nezobrazia trhliny;

- šetrnosť k životnému prostrediu. Sklolaminátová výstuž je z hľadiska toxicity úplne bezpečná. Spĺňa všetky európske normy a tiež nepoškodzuje životné prostredie;

- rádiová transparentnosť - žiadna obrazovka a žiadne rušenie pre rádiové vlny, mobilnú komunikáciu a internet.

Použitie kompozitného materiálu má nasledujúce nevýhody:

- nie je vhodný na ohýbanie, takže musíte vytvoriť schémy pre výrobcu;

- nie je možné použiť zváranie. Pre kompozitné vystuženie sa používa pletenie;

- nestabilita voči teplotným extrémom. Pri teplote +600 stupňov oceľ stráca svoje užitočné vlastnosti a kompozitné materiály strácajú svoju únosnosť ešte skôr.

Pri porovnaní oceľovej a sklolaminátovej výstuže bude mať táto výstuž viac výhod, a to:

- odolnosť proti korózii, pretože sa nebojí kyselín ani zásad;

- nízka tepelná vodivosť, pretože sklenená výstuž je vyrobená z polymérnych produktov. Výsledkom je, že počas výstavby základov nie sú potrebné studené mosty;

- v porovnaní s oceľovou výstužou sklolaminát nevedie elektrický prúd a nevytvára rádiové rušenie;

- železné výrobky vážia až 10-krát viac ako sklolaminát;

- cenová politika pre dva typy kovania sa prakticky nelíši, ale je oveľa pohodlnejšie použiť - sklolaminát. Výrobky zo sklenených vlákien sú v priemere o 30% drahšie ako kovové, ale výrobcovia ubezpečujú, že priemer oceľovej výstuže je väčší ako priemer sklenených vlákien. Napríklad kovové tvarovky s priemerom 0,8 cm a dĺžkou 1 meter stoja 10 rubľov a sklolaminát - 16 rubľov. Zároveň však môže byť priemer výstuže zo sklenených vlákien nie 0,8 cm, ale 0,6 cm, ale cena za 0,6 cm bude 10 rubľov. A to znamená, že pri nákupe získate takmer rovnaké náklady ako pri nákupe kovových armatúr;

- inštalácia výstuže zo sklenených vlákien sa zvyčajne vykonáva bez švov, pretože sa vyrábajú vo forme tyčí do 150 metrov. Pri použití železnej výstuže sa spoje považujú za najnestabilnejšie oblasti. A použitie materiálov zo sklenených vlákien pri stavbe základov nie sú žiadne nestabilné oblasti vo výstužnej základni;

- ďalšou z najdôležitejších výhod sklolaminátu je, že kupujúci môže nakupovať množstvo materiálu presne podľa potreby;

- preprava výrobkov zo sklenených vlákien je oveľa jednoduchšia ako u kovových. Tyče a cievky s výstužou zo sklenených vlákien sa hodia aj do osobného auta;

- parameter tepelnej rozťažnosti sklolaminátu je prakticky rovnaký ako u betónu, preto sa pri vystužovaní základov a betónových konštrukcií nevytvárajú rôzne defekty.

Podľa odborníkov má výstuž typu sklolaminátu skutočne vyššie uvedené pozitívne a negatívne stránky. Jeho hlavnou úlohou je však spevnenie základu a vzhľadom na nízku úroveň pevnosti materiálu je to veľmi ťažké dosiahnuť.

Z tohto dôvodu väčšina kupujúcich uprednostňuje konvenčné kovania. Mnohí sa tiež pýtajú, ako sa dá tento materiál spevniť, ak sa nedá zvárať a krútiť. Niektorí stavitelia používajú plastové fľaše, aby znížili cenu základov. Výsledkom je, že takéto štruktúry neboli zničené už mnoho desaťročí. Väčšina inžinierov zistila, že použitie výstuže zo sklenených vlákien je veľmi efektívne, pretože môže výrazne urýchliť výstavbu akejkoľvek konštrukcie, čo tiež znižuje náklady na materiál.

Pôsobnosť

Výstuž zo sklenených vlákien sa stala široko používanou v oblasti priemyselnej výstavby a pri výstavbe súkromných domov sa práve začala zavádzať.

Pri stavbe chatových objektov sú potrebné kompozitné materiály na ochranu brehov a vystuženie nasledujúcich prvkov:

- ploty z betónových konštrukcií. Nepoužívajú sa však v nosných konštrukciách a podlahách;

- väčšina typov základov. Proces vystužovania páskových základov pomocou sklenených vlákien sa môže zaobísť bez vypočítanej časti, pretože výrobok je ľahký a odolný voči škodlivým faktorom. Napriek tomu sa musí používať mimoriadne opatrne, najmä pri veľkých stavebných konštrukciách a základoch na vzdúvajúcich sa, klesajúcich pôdach a v pôdach so zvýšeným obsahom podzemnej vody;

- pórobetón a penový betón;

- cesty so zvýšeným vystavením stredným environmentálnym faktorom;

- murivo. Do murovacích mált sa pridávajú nemrznúce zmesi a ďalšie zložky, ktoré zhoršujú spoľahlivosť oceľových materiálov. Plastová kompozitná výstuž sa nebojí žiadnych prísad.

Ale pri vystužovaní muriva je otázka použitia výstuže zo sklenených vlákien kontroverzná. Profesionáli hovoria, že pri pokládke pórobetónových stien by sa mala použiť sklenená výstuž s priemerom viac ako 0,6 cm a rohy by mali byť vystužené oceľovým materiálom. Výsledkom je kombinácia dvoch druhov materiálov.

Použitie sklenenej výstuže je opodstatnené len vtedy, keď sú kladené sprísnené požiadavky na odolnosť s ohľadom na účinky korózie, tepelnú vodivosť a vodivé vlastnosti výstužných výrobkov.

Technológia výstuže

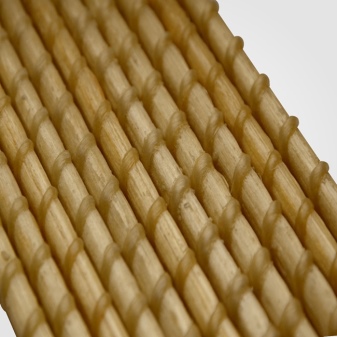

Pri vystužovaní rôznych typov základov sa používajú armovacie tyče s priemerom 0,8 cm.

Pri inštalácii vlastnými rukami by ste mali dodržiavať nasledujúcu postupnosť:

- pri inštalácii debnenia sú jeho časti zabalené do pergamenového papiera, aby sa dali použiť niekoľkokrát;

- pomocou vodorovnej úrovne sa na detailoch debnenia urobia značky, na ktoré sa naleje betónový roztok. To je nevyhnutné pre rovnomerné rozloženie betónovej kompozície po celom obvode základu;

- sklenené výstužné prvky na spevnenie všetkých typov základov sú pokryté zmesou s hrúbkou viac ako 5 cm.Na to môžete použiť aj tehly, ktoré by mali byť položené na dne konštrukcie;

- niekoľko radov sklolaminátovej výstuže je umiestnených na rade tehál. Mali by sa používať pevné tyče bez spojov. Ak chcete vypočítať požadovanú dĺžku tyče, musíte najprv zmerať dĺžku každej strany budúceho základu. Na základe týchto hodnôt môžete odvíjať alebo rezať tyče požadovanej dĺžky;

- po položení pozdĺžneho radu tyčí pokračujú v spevnení priečnych prepojok plastovými svorkami;

- je vyrobená horná časť rámu, ktorá presne opakuje spodnú časť. Veľkosť jednej bunky je cca 15 cm.Obe úrovne sú upevnené vertikálnymi mostíkmi;

- po pletení výstužnej klietky začína proces nalievania betónovej kompozície. Odborníci odporúčajú použiť betón triedy M400.

Kompetentný výpočet výstuže zo sklenených vlákien zabráni zbytočným nákladom a dodatočným problémom v dôsledku nedostatku výstužných tyčí a nákupu požadovaného množstva výrobkov.Výpočet pre základy pásových a doskových typov spočíva v určení dĺžky a počtu tyčí na základe plochy základu a kroku výstužnej siete. Je potrebné vziať do úvahy, že doska musí mať dva výstužné pásy: spodný a horný, ktoré sú upevnené zvislými tyčami po celom obvode dosky. Proces vystuženia stĺpcového základu je odlišný. Rebrovaná výstuž je zosilnená vertikálne a hladká výstuž horizontálne. Rám vyžaduje 3-4 tyče, ich dĺžka sa rovná výške stĺpika. Pre stĺpy s veľkým priemerom bude potrebných viac tyčí a na jeden stĺp sú potrebné viac ako 4 vodorovné tyče.

Na výpočet optimálneho objemu betónového roztoku potrebujete poznať obvod základu, ktorý sa vynásobí jeho hodnotami šírky a hĺbky. Pri nalievaní zmesi je potrebné pamätať na to, že je potrebné roztok zhutniť, aby sa zabránilo vzniku vzduchových bublín.

Betónová malta tuhne asi 3 týždne. V tejto dobe je potrebné chrániť povrch liateho základu polyetylénom pred vlhkosťou. Za slnečného počasia sa odporúča povrch postriekať vodou.

Väčšina odborníkov tvrdí, že pri kladení plynových a penových blokov by mali byť rohy vystužené kovovými armatúrami. Takáto kombinácia poskytne stavebným konštrukciám ešte väčšiu pevnosť, stabilitu a spoľahlivosť. Často sa vedú spory o potrebe pletenia sklenenej výstuže pomocou plastových svoriek. Mala by byť pletená na spevnenie výstužnej klietky pred nalievaním betónovej zmesi, kým kompozícia nie je úplne suchá. Po vytvrdnutí povrchu nezáleží na tom, či je rám spojený alebo nie.

Vo videu nižšie môžete vidieť prehľad výstuže zo sklenených vlákien pre základ.

Komentár bol úspešne odoslaný.