Z čoho sa vyrába cement?

Slovo cement pozná každý. Dokonca aj tí, ktorí sa nikdy nezaoberali stavbou, vedia, že cement je potrebný na maltu v murive, že je hlavnou zložkou železobetónových výrobkov. Málokto však vie, z čoho sa cement skladá.

Zvláštnosti

Cement je všadeprítomný. Používa sa nielen pri stavbe všetkých druhov budov. Pri reštaurátorských a opravárenských prácach sa bez neho nezaobídete. Cement zatiaľ neexistuje žiadna náhrada. To odôvodňuje jeho relevantnosť.

Stavebný materiál je založený na anorganických spojivách. Cement je nevyhnutný pri výrobe panelových dosiek. Vyrába sa z neho omietka a murovacie malty. V zložení betónov je jedno z hlavných miest priradené cementu.

Cement je v podstate jemný prášok. Hlavnou črtou práškovej hmoty je, že pri interakcii s vodou postupne začína tuhnúť. Proces interakcie dvoch zložiek (cementu a vody) končí vytvorením pevnej hmoty, podobnej tvrdosti ako prírodný kameň.

Pri nadmernej vlhkosti sa vytvorí pevná štruktúra. Reakcia prebieha vonku aj vo vode. Po vytvrdnutí si cement zachová svoju pevnosť po dlhú dobu.

Vlastnosti

Fyzikálne vlastnosti cementu závisia od viacerých faktorov.

Najvýznamnejšie sú:

- druhy prísad;

- stupeň mletia;

- zloženie.

Jemnosť mletia cementu ovplyvňuje pevnosť a čas potrebný na vytvrdnutie. Jemné brúsenie poskytuje väčšiu pevnosť a rýchlejšie vytvrdzovanie.

Čím jemnejšie sú častice prášku, tým je betón pevnejší, tým rýchlejšie tuhne. Náklady na materiál závisia aj od stupňa brúsenia.

Na určenie jemnosti mletia sa používa špeciálne sito s najmenšími bunkami do 80 mikrónov. Pri príprave malty z príliš jemne mletého cementu je potrebné viac vody. Táto nevýhoda je eliminovaná zmiešaním častíc rôznych veľkostí: veľkých a malých. Zrná prachu 80 mikrónov sa považujú za veľké a malé - 40 mikrónov.

Cement má nasledujúce vlastnosti:

- pevnosť;

- odolnosť proti korózii;

- mrazuvzdornosť;

- dopyt po vode;

- čas tuhnutia (tvrdnutie).

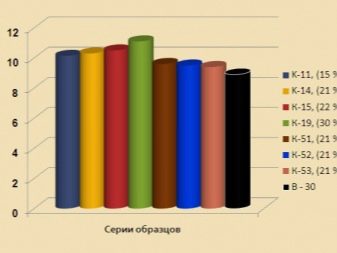

Pevnosť

Tento indikátor závisí od značky. Pevnostné vlastnosti zistite vykonaním tlakových skúšok. Skúsený blank je udržiavaný pod zaťažením počas lunárneho mesiaca - 28 dní. Po otestovaní vzorky je cementu priradené zodpovedajúce označenie. Pevnosť sa meria v MPa.

Pre domáce použitie sú vhodné cementy triedy 300 - 600. Pre výrobky vyžadujúce špeciálnu pevnosť sa používajú vyššie triedy - 700 alebo dokonca 1000.

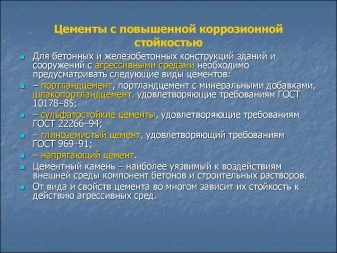

Odolnosť proti korózii

Železobetónové výrobky pod vplyvom vody a iných tekutých médií začínajú korodovať. Negatívny vplyv je eliminovaný niekoľkými spôsobmi. Môžete napríklad zmeniť zloženie, pridať hydroaktívne materiály do práškovej zmesi. Prítomnosť špecifických látok zabraňuje vzniku škodlivých chemických reakcií.

Odolnosť proti korózii sa zvyšuje s použitím polymérnych prísad. V dôsledku toho sa znižuje mikroporéznosť a zvyšuje sa trvanlivosť výrobkov.

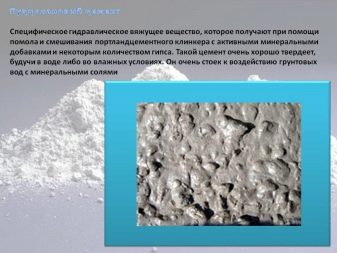

Pucolánový cement má najväčšiu ochranu proti korózii.Preto sa používa na výstavbu konštrukcií prevádzkovaných v podmienkach vysokej vlhkosti.

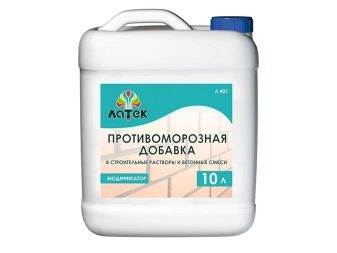

Mrazuvzdornosť

Jedným z hlavných ukazovateľov kvality cementov je schopnosť opakovane zmraziť a rozmraziť betónový výrobok.

V cementovom kameni sú mikropóry, v ktorých sa nachádza voda. Pri mrazení môže voda zväčšiť svoj objem o 8 %.

Opakované zmrazovanie a následné rozmrazovanie v priebehu rokov vedie k zničeniu štruktúry kameňa, k vzniku trhlín.

V stavebníctve sa cement bez prísad nepoužíva. Komponenty sa pridávajú do rôznych tried, ktoré dávajú cementu schopnosť odolávať zmenám teploty.

V procese výroby betónu sú zahrnuté vzduchové prísady. Najmenšie vzduchové bubliny sú rovnomerne rozmiestnené vo vnútri betónového telesa, čím sa rieši problém spojený so zamŕzaním vody a jej rozpínavosťou.

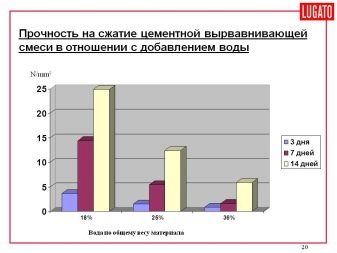

Dopyt po vode

Toto je množstvo vody, vyjadrené v percentách, ktoré je potrebné na získanie optimálnej konzistencie škárovacej malty.

V roztoku nominálnej hustoty vody toľko, koľko dokáže cement v sebe poňať. Napríklad pri portlandskom cemente sa táto hodnota pohybuje v rozmedzí 22-28 percent.

Lepší betón sa získava z cementu s nízkou potrebou vody.ako ten s vysokou sadzbou. V prvom prípade sú výrobky odolné voči extrémnym teplotám. V druhom má betón zvýšenú pórovitosť a nie je vôbec vhodný na stavbu. Takýto cement sa používa na výrobu železobetónových plotov alebo drenážnych konštrukcií.

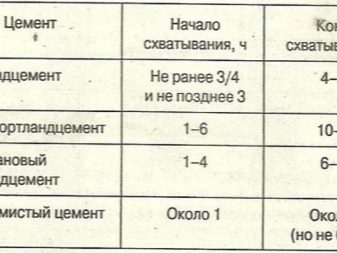

Nastavovať čas

Ide o časový úsek zodpovedajúci zmene fyzikálnych vlastností cementovej kaše od stavu plasticity po vytvorenie kameňa.

Za ideálny sa považuje roztok, ktorý nestuhne príliš rýchlo, ale ani veľmi pomaly. Čas tuhnutia je regulovaný prítomnosťou určitého množstva sadry v materiáli. Väčší objem sadry poskytuje rýchlejšie tuhnutie. Zatiaľ čo zníženie jeho obsahu prispieva k dlhšiemu tuhnutiu roztoku.

Nie tak drasticky ako omietka, ovplyvňuje priľnavosť a ďalšie faktory. Dôležitý je najmä objem vody v roztoku a teplota okolitého vzduchu v pracovnej oblasti.

Podľa normy za normálnych podmienok portlandský cement začína tuhnúť po trištvrte hodine. Proces vytvrdzovania by mal byť ukončený do 10 hodín.

Zloženie

Cement sa vyrába v špecializovaných podnikoch. Cementárne sú postavené v tesnej blízkosti miest ťažby zdrojov.

Suroviny na jeho výrobu sa získavajú z prírodných hornín:

- fosílie karbonátového typu;

- hlinené materiály.

Uhličitany majú amorfnú alebo kryštalickú štruktúru, ktorá určuje účinnosť interakcie materiálu s ostatnými zložkami počas procesu vypaľovania.

Uhličitanové horniny zahŕňajú:

- krieda;

- slieň (marly vápenec);

- vápence, vrátane lastúr;

- horniny dolomitového typu.

Ílové materiály sú sedimentárne horniny. Majú minerálny základ, sú obdarené plasticitou a nadmernou vlhkosťou môžu zväčšiť svoj objem. Hlinené materiály sa používajú pri suchom spôsobe výroby.

Hlinené kamene zahŕňajú:

- hlina;

- hlina;

- bridlica na báze ílu;

- spraš.

Okrem surovín sa pri výrobe cementu používajú korekčné prísady.

Získavajú sa z fosílií, medzi ktoré patria:

- apatit;

- oxid hlinitý;

- kazivec;

- oxid kremičitý.

Prísady zavedené podľa určitej technológie zlepšujú kvalitu opísaného materiálu.

Zloženie cementu závisí od požadovaných vlastností, ktoré sú určené triedou priradenou materiálu.

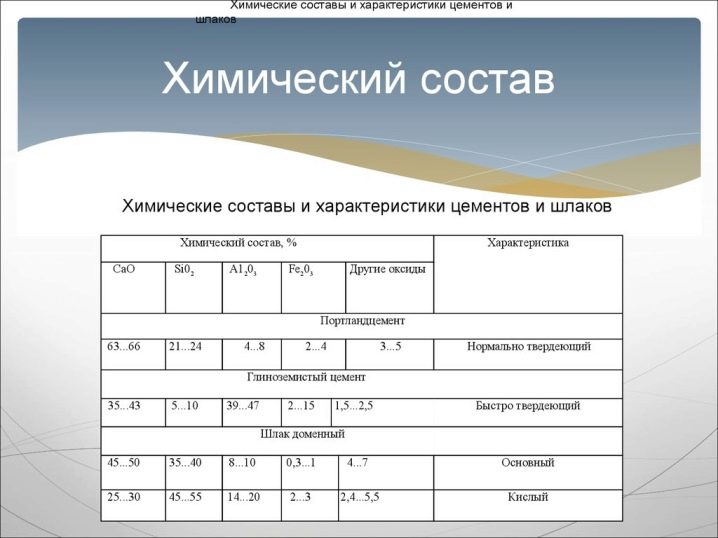

Najpopulárnejší portlandský cement pozostáva z:

- 60 % vápna;

- 25 % oxidu kremičitého;

- 10% oxidov železa a sadry;

- 5 % hliníka (oxid hlinitý).

V rôznych značkách je percento surovín rôzne, rovnako ako samotné zloženie. Napríklad troska Portlandský cement obsahuje trosku. Kvantitatívne pomery sa môžu meniť aj podľa zvláštností zvolenej technológie výroby stavebného materiálu.

Pre akúkoľvek značku cementu a pre akýkoľvek spôsob jeho výroby zostávajú vápenec a íl nezmenené zložky. Okrem toho je vápenca vždy trikrát viac ako hliny. Tento pomer prispieva k získaniu vysokokvalitného slinku, z ktorého sa vyrába cement.

V priemysle sa na výrobu cementu používajú tieto komponenty:

- slinku;

- sadra;

- špeciálne prísady.

Slinka je najdôležitejšou zložkou cementu. Určuje pevnostné vlastnosti konečného materiálu. Slinka vstupuje do výrobného procesu vo forme granúl. Priemer granúl sa pohybuje medzi 10-60 mm. Tepelné spracovanie komponentu sa uskutočňuje pri teplote asi jeden a pol tisíc stupňov.

Množstvo sadry je určené nastavenou dobou tvrdnutia. V základnom prevedení je sadra vo forme prášku obsiahnutá v cemente v objeme 6%.

Doplnky môžu zlepšiť špecifické vlastnosti. S ich pomocou získava cement ďalšie vlastnosti, čo výrazne rozširuje jeho schopnosti.

Výrobné etapy výroby cementu

Najprv sa zmieša vápenec a íl v pomere 3/1. Zmes sa potom vypáli pri vysokej teplote. V dôsledku toho vzniká východiskový materiál na výrobu cementu. Hovorí sa tomu slinka. Granulovaný slinok sa posiela do guľových mlynov na mletie.

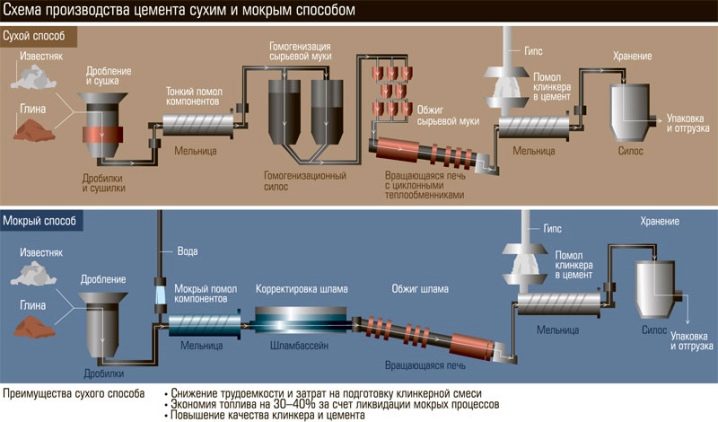

Existujú tri spôsoby výroby cementu.

V závislosti od výrobnej technológie to môže byť:

- mokré;

- suché;

- kombinované.

Rozdiely spočívajú v spôsoboch prípravy suroviny.

Mokrý proces používa skôr kriedu ako vápno. Zmieša sa s hlinou a ďalšími prísadami s prídavkom vody. Výsledkom je náboj s vlhkosťou 30 až 50 percent. Dávka sa počas vypaľovania premení na slinkové guľôčky.

Suchá technológia skracuje výrobný proces, pretože dve operácie (sušenie a mletie) sú spojené do jednej. Výsledný náboj sa stáva práškovým.

V rôznych podnikoch sa kombinovaná metóda používa rôznymi spôsobmi. V niektorých prípadoch sa najskôr získa suchá dávka a potom sa zvlhčí. V iných nepoužívajú mokrú, ale polosuchú metódu s nízkou vlhkosťou nepresahujúcou 18%. Streľba sa vykonáva v oboch prípadoch.

Názory

Existuje mnoho rôznych variácií cementu. Najznámejší je portlandský cement.

Ďalšie možnosti materiálu sú veľmi populárne:

- troska;

- pucolánový;

- hlinité;

- rozširujúce sa.

Portlandský cement sa vyrába v niekoľkých druhoch: 400, 500, 550, 600. Malty sú vyrobené z cementu M400.

Vyššie triedy sú žiadané pri výrobe železobetónových konštrukcií, ako aj pri vytváraní výrobkov z vysokopevnostného betónu.

Biely portlandský cement sa vyznačuje jemným mletím. Kompozícia obsahuje slink s nízkym obsahom železa, sadru a dolomitové prísady. Líši sa vysokou pevnosťou a odolnosťou voči atmosférickým zrážkam. Výrobky z bieleho portlandského cementu majú estetický vzhľad. Používa sa pri výrobe samonivelačných podláh, dekoratívnych prvkov, ako aj pri výstavbe ciest. Je základom pre farebné cementy.

Pri výrobe pilót sa používa cement odolný voči portlandskému síranu, podpery pre mosty, vodné stavby, všade tam, kde dochádza k opakovanému vlhnutiu a vysychaniu konštrukcií, kde konštrukcie podliehajú mrazu a rozmrazovaniu.

Hlavným účelom troskových cementov je vytváranie betónových výrobkov pre konštrukcie umiestnené pod zemou a pod vodou.

Pucolánové cementy sú potrebné pri stavbe priehrad, riečnych vodných stavieb, rôznych podzemných komunikácií, pretože sú odolné voči účinkom sladkej vody.

Hliníkové sa neboja morských vôd, preto sú súčasťou železobetónových výrobkov v kontakte so slanými vodami. Môže sa použiť na urgentné upchávanie vrtov vrátane ropných vrtov; pri betónovaní v zime; na opravu trhlín v skalách.

Krása expandujúcich cementov je v tom, že keď stuhnú, nezmršťujú sa, ale naopak rozťahujú svoj objem. Nárast objemu je od 0,2 do 2 percent.

Ako to urobiť sami?

Cement je možné pripraviť doma, ak je možné dosiahnuť vysokú teplotu na vypaľovanie. Azda najviac, čo sa dá remeselnou metódou získať, je cement triedy M 200. Budete potrebovať kriedu a kaolín v pomere 3 ku 1. Do vypálenej a drvenej hmoty treba pridať asi 5 % sadrového prášku – a cement je hotový.

Domáca výroba si bude vyžadovať správne znalosti, správne suroviny, špeciálne vybavenie a presný výrobný proces.

Aj keď sa nájde všetko, čo potrebujete, sotva sa oplatí venovať sa výrobe cementu svojpomocne. Pred začatím práce si odpovedzte na otázku o vhodnosti postupu. Je nepravdepodobné, že sa vám práca a vynaložené náklady vyplatia. S najväčšou pravdepodobnosťou je výhodnejšie kúpiť si vrece hotového cementu.

Poradenstvo

Pri výbere cementu pre určité potreby nezabudnite, že existuje veľa odrôd. Správna voľba v počiatočnej fáze práce zaručí trvanlivosť budovy. Nie vždy by ste mali dať na výber vyšším a drahším značkám. Sila produktu sa tým nezvýši a náklady nebudú opodstatnené.

Proces výroby cementu nájdete vo videu nižšie.

Komentár bol úspešne odoslaný.