Zloženie a pomery drevobetónu

Nie je ťažké vyrobiť arbolit (drevený betón) vlastnými rukami. Hlavnou výhodou tohto procesu je, že sa vykonáva priamo na stavenisku. V žiadnom prípade by sme však nemali zabúdať, že samostatná výroba drevobetónu predpokladá dodržanie súboru požiadaviek. V prvom rade je potrebné správne určiť, z akých komponentov sa predložený materiál skladá, ich pomery a výrobný recept.

Čo to je?

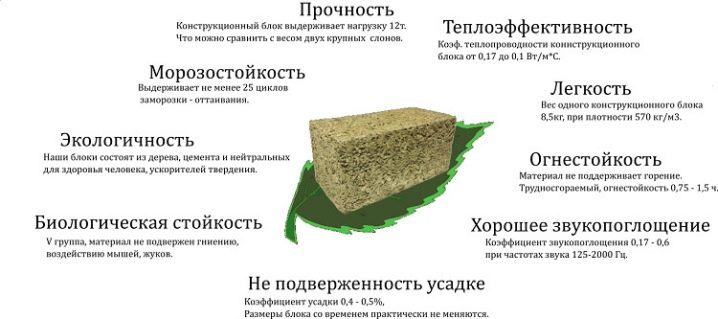

Drevobetón je jednou z odrôd ľahkého betónu, ktorého štruktúra zahŕňa drevené štiepky (drvené), vysokokvalitný cement, chemické prísady a vodu. Potreba chemických prísad v štruktúre drevobetónových tvárnic je spojená so skutočnosťou, že v organickej zložke je potrebné vyrovnať zvyškový polysacharid, aby sa zvýšila väzba medzi drvinou a cementom a tiež sa ďalej zlepšili vlastnosti betónu. hotového stavebného materiálu, ako je pórovitosť, vytvrdzovanie, schopnosť ničiť baktérie a pod. Ekonomický efekt z použitia tohto druhu odpadu potvrdili popredné spoločnosti vo výrobe drevobetónu. Významnú úlohu v tejto problematike zohráva racionalizmus spotreby dreva.

Hlavnou zložkou na výrobu dreveného betónu je drevný odpad z nábytkárskych a stolárskych podnikov, z ktorých sa získavajú drvené kusy požadovanej veľkosti. Technologické vlastnosti dreveného betónu závisia od chemických prísad. Spolu s chloridom vápenatým to môže byť vodné sklo, síran hlinitý, hydratované vápno, ktoré umožňujú vylepšiť arbobloky a pridať im ďalšie vlastnosti.

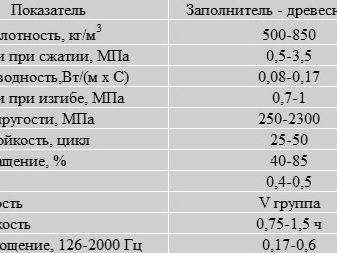

Technické parametre drevobetónu, v štruktúre ktorého je prísada (štiepky z odpadu), sú nasledovné.

- Priemerná hustota. 400-850 kg / m3.

- Odolnosť proti stlačeniu. 0,5-1,0 MPa.

- Odolnosť proti zlomeniu. 0,7-1,0 MPa.

- Tepelná vodivosť dreveného betónu. 0,008-0,17 W/(m * s).

- Mrazuvzdornosť. 25-50 cyklov.

- Absorpcia vlhkosti: 40-85%.

- Kontrakcie. 0,4 až 0,5 %.

- Stupeň biostability. Skupina V.

- Žiaruvzdornosť. 0,75-1,50 hodiny

- Absorpcia zvuku. 0,17-0,80 126-2000 Hz.

Zloženie

Ako každý betón, materiál obsahuje spojivo a plnivo - výlučne organické, ako aj všetky druhy prísad. Pôvod a vlastnosti komponentov majú veľký vplyv na kvalitu hotového výrobku. Organické prísady dodávajú arbolitu veľmi významné zvukové a tepelnoizolačné vlastnosti.

Z hľadiska pevnosti nie je stavebný materiál prakticky horší ako betón s podobnými parametrami hustoty. Takáto kombinácia výhod sa získa iba správnym výberom surovín.

Chemické prísady

Cement má extrémne nízku priľnavosť k drevu v dôsledku prítomnosti rôznych polysacharidov a cukrov v ňom. Polysacharidy, nachádzajúce sa v alkalickom prostredí, ako je cementová zmes, sa v dôsledku rozkladného procesu stávajú vo vode ľahko rozpustnými cukrami, ktoré sú považované za "zabijaka betónu". Všetky rozpustné cukry vo vodnom roztoku cementu zničia procesy chemického tvrdnutia, ktorých účinkom by mal byť úplný cementový kameň.

Čím viac polysacharidov vo vode, tým menej adstringenta sa v požadovanom čase premení na kameň.Ovocie týchto akcií nebude monolitický, ale uvoľnený kameň vyrobený z cementu. Nemá vysokú pevnosť a nedokáže viazať prísadu do dreva do celistvého materiálu.

Existuje len jeden spôsob, ako tomu odolať - vymývanie cukrov z drevnej buničiny; na tento účel sa v zohriatej vode používajú zmesi rôznych reaktantov. Tieto reaktanty zahŕňajú:

- síran hlinitý;

- kremičitan draselný a (alebo) sodný (tekuté sklo);

- chlorid vápenatý;

- hasené vápno.

Organické prísady

Ako prísada do dreva sa používa niekoľko druhov surovín. Nie každá štiepka je vhodná ako surovina – drevený betón by ste si nemali spájať s pilinovým betónom. Najnovšia GOST jasne stanovuje rozmery a tvar inklúzií primiešaných do dreveného betónu.

- Drvené drevo sa vyrába drvením nekvapalného dreva - hrče, dosky, vrcholy atď. Na vytvorenie dreveného betónu sa používa drvený materiál: dĺžka - 15-20 milimetrov - nie viac ako 40 milimetrov, šírka - 10 milimetrov a hrúbka 2-3 milimetre . V priemyselnom meradle brúsenie vykonávajú špecializované jednotky. Prax ukazuje, že na dosiahnutie optimálnej kvality pri výrobe by mal mať drvený drevený betón konfiguráciu ihiel a mal by byť menší vo svojich parametroch: dĺžka nie je väčšia ako 25 milimetrov, šírka je 5 až 10 milimetrov a hrúbka je 3-5 milimetrov.

Základom je, že drevo neabsorbuje vlhkosť rovnomerne naprieč a pozdĺž vlákien a vyššie uvedené parametre tento rozdiel vyrovnávajú.

- Nie každý strom je vhodný na drvenie: môžete použiť borovicu, vianočný stromček, osiku, buk, brezu, ale smrekovcové drevo nie je vhodné. Pred použitím je potrebné drevo dezinfikovať antiseptikami, aby sa zabránilo tvorbe húb alebo plesní.

- Môže sa použiť aj zlomená kôra a ihličie vianočného stromčeka. Ich percento je však nižšie: kôra nemôže tvoriť viac ako 10% hmotnosti produktu a ihly vianočného stromčeka - nie viac ako 5%.

- Ako suroviny slúžia aj ryžová slama, lignifikované stonky konope a ľanu a lignifikované stonky bavlny. Sú rozdrvené: dĺžka nie je väčšia ako 40 milimetrov, šírka je 2-5 milimetrov. Rúno (odpad z čistenia vláknitého materiálu) a konope, ak je súčasťou zmesi, by nemalo presiahnuť 5 % hmotnosti. GOST 19222-84 upravuje parametre frakcií získaných v procese drvenia rôznych druhov surovín. A aj keď sú možné odchýlky v pomere komponentov, je zakázané odchýliť sa od noriem surovín.

Ľan obsahuje značnú akumuláciu cukrov, ktoré vstupujú do chemickej interakcie s cementom a ničia ho. Aby sa tomu zabránilo, lignifikované časti stonky ľanu sa najprv namočia do haseného vápna na 1-2 dni alebo sa nechajú vonku 3-4 mesiace.

Anorganické látky

Nasledujúce zložky sú v arbolite cementové:

- Portlandský cement je klasický materiál, je obzvlášť obľúbený;

- Portlandský cement s minerálnymi pomocnými prvkami - táto metóda spravidla zvyšuje mrazuvzdornosť blokov;

- síran odolný cement okrem pucolánového zaručuje odolnosť voči agresívnym chemikáliám;

- v súlade s podmienkami GOST možno použiť iba materiál značky, ktorý spĺňa nasledujúce podmienky: najmenej 300 (to platí pre tepelne izolačný drevený betón) alebo najmenej 400 (pre konštrukčné).

Voda

GOST reguluje ukazovateľ čistoty vody, ale v skutočnosti používajú iné - od centrálneho vodovodného systému, studní, studní. Teplota vody sa považuje za rozhodujúcu pre správnu kvalitu drevobetónu. Primiešava sa do zmesi spolu s pomocnými zložkami.

Aby bola rýchlosť tvrdnutia malty optimálna, je potrebná zohriata voda minimálne +15 C. Už okolo +7 +8 C sa rýchlosť tvrdnutia cementu výrazne znižuje.

Miešacie proporcie

Analyzujme pomer malty navyše na 1 m3 dreveného betónu vlastnými rukami.V prípade možnosti chlorid vápenatý plus síran hlinitý na 1 cu. m hotovej malty: 500 kilogramov portlandského cementu M400, rovnaké množstvo hmotnosti alebo o niečo viac triesok, 6,5 kilogramu každého druhu chemikálie, asi 300 litrov vody. Ak sa chystáte použiť vápno s vodným sklom, pomer bude 9 plus 2,5 kilogramu, pričom všetky ostatné veci budú rovnaké.

Pre prehľadnosť nie je potrebné používať tabuľky, jednoducho môžete počítať s 1 kubickým metrom. m tieto pomery na miešanie vo vedrách s objemom 10 litrov:

- cement - 80;

- strúhaný - 160;

- plnivá - vápnik a chlór o niečo viac ako pol vedra;

- oxid hlinitý - tretia časť.

Zmiešaním tohto všetkého získame o niečo viac 1 m3 surovej drevnej štiepky a po podbíjaní a zasadení do debnenia 1 m3 dreveného betónu triedy 25.

Oprava zloženia

Ak použijete inú triedu cementu, potom sa pomer vypočíta pomocou koeficientu: pre M300 to bude 1,05, pre M500 - 0,96, pre M600 - 0,93. Pomer mletia je uvedený pre úplne suché suroviny. V podstate taká vzácnosť. V tomto ohľade musí byť jeho množstvo upravené v súlade so stupňom vlhkosti - pridajte malé množstvo. Na výpočet dodatočného objemu vynásobíme vyššie uvedenú hmotnosť koeficientom vypočítaným ako percento rozdrvenej vlhkosti vydelené 100%.

Recept

Praktizuje sa veľa receptov na výrobu monolitického dreveného betónu vlastnými rukami doma. V niektorých receptúrach sa drevo pripravuje a spracováva, v iných sa mieša chemický prvok. Podľa jedného zo spôsobov sa drvený materiál namočí do vápna (80 kilogramov vápna na 1 m3 dreva), následne sa vytlačí. Potom posypte nehaseným vápnom v prášku (80 kilogramov), premiešajte, vyrovnajte, vysušte a pridajte do kompozície. Zbavujú sa tak drevnatej sacharózy, ktorá ovplyvňuje kvalitu monolitického dreveného betónu.

Hrať sa s drvenými drvičmi a ešte viac v takýchto objemoch je dosť časovo náročná úloha, ktorá si vyžaduje priestor. V tomto ohľade sa použitie chloridu vápenatého alebo síranu hlinitého stane rýchlym spôsobom výroby dreveného betónu. A potom sa drvený nedá spracovať, ale bude lepšie, ak ho necháte pár mesiacov ležať vonku, na daždi a slnku. Ak je to možné, namočte ho do vody a osušte v predvečer prípravy roztoku. Namáčanie a vytvrdzovanie je len rutinná príprava drevnej buničiny, ktorá vám umožní odstrániť trochu cukru.

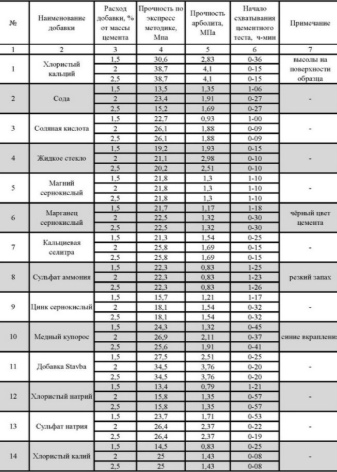

V štádiu prípravy zmesi z dreveného betónu sa primieša chlorid vápenatý alebo síran hlinitý - 2-5% hmotnosti cementu. Aký je teda pomer chemických prísad do dreveného betónu 2% alebo 5%? Závisí to od druhu a vlastností cementu. Zloženie jednej triedy (napríklad M500) iba od rôznych výrobcov sa môže líšiť v charakteristikách kvality. V tejto súvislosti sa odporúča vykonať skúšobnú dávku.

Ak sa pri pridaní chloridu vápenatého 5 % z celkovej hmoty cementovej hmoty objaví na vytvrdnutom materiáli biely soľný povlak (výkvety, výkvety), potom je potrebné znížiť podiel obsahu chemického prvku. Presný pomer chemickej zložky pre monolitický drevený betón neexistuje. Vždy musí byť inštalovaný samostatne v súlade s kvalitou použitého cementu a drviny.

Niekto sa nechce pohrávať s výberom pomeru chloridu vápenatého. A aby nevznikali výkvety, do zmesi sa primieša kremičitan sodný. Napríklad 2 % chloridu vápenatého a 3 % kremičitanu sodného na hmotnosť cementu. Ale kremičitan sodný je dosť drahý, v tomto ohľade je pre väčšinu lacnejšie vykonať niekoľko testovacích dávok a zistiť pomer chloridu vápenatého. Na získanie rôznych dodatočných vlastností arbolitu sa praktizuje použitie haseného a nehaseného vápna, tekutého skla, síranu hlinitého, vápnika.

Výhody a nevýhody dreveného betónu nájdete v nasledujúcom videu.

Komentár bol úspešne odoslaný.