Drevená štiepka na drevený betón: čo to je, výber drviča a výroba

Arbolit ako stavebný materiál bol patentovaný v prvej polovici 20. storočia. U nás sa v posledných rokoch začala hojne využívať.

Arbolit alebo drevený betón (štiepkový betón) sa vyrába vo forme tvárnic. Používa sa na výstavbu nízkopodlažných budov. Ako už názov napovedá, ako plnivo sa používa drevná štiepka. Používajú sa odpadové stromy ihličnatých a listnatých druhov.

Arbolit patrí k lacným stavebným materiálom, vyznačuje sa vysokou ekologickosťou, nízkou hmotnosťou tvárnic a výbornou schopnosťou udržať teplo. Drevný odpad v drevobetónovej zmesi je viac ako tri štvrtiny - od 75 do 90 percent.

Čo to je?

Drevený odpad je cenným stavebným materiálom. Po rozdrvení na určitú veľkosť sa stávajú výplňou do betónových zmesí. Štiepky sa používajú na drevený betón alebo ako sa tomu hovorí štiepaný betón. Arbolitové bloky majú veľa výhod. Významnú úlohu zohrávajú dostupné náklady. Dom postavený z dreveného betónu navyše prakticky nevyžaduje dodatočnú izoláciu.

Drevená štiepka má aj ďalšie výhody. Materiál je vhodný na použitie ako:

- palivá pre pece - v čistej forme alebo vo forme granúl;

- dekor - dizajnéri ho ponúkajú v maľovanej a prírodnej forme na zdobenie letných chát a dokonca aj parkov;

- komponenty na výrobu a dekoráciu nábytku;

- prísada používaná pri údení rôznych potravinárskych výrobkov.

Pri výrobe sa malé frakcie používajú na výrobu iných stavebných materiálov: lepenka, sadrokartón, drevotrieska a drevovláknitá doska.

Z čoho sú vyrobené?

Na výrobu štiepkového betónu je vhodné takmer akékoľvek drevo. Napriek tomu je vhodnejšie použiť ihličnany, napríklad smrek alebo borovicu. Z listnatých sa získavajú kvalitnejšie štiepky z brezy. Vhodné sú aj iné tvrdé dreviny: osika, dub a topoľ.

Pri výbere dreva na drevený betón musíte poznať jeho zloženie. Takže smrekovec nie je vhodný pre tento stavebný materiál kvôli vysokému obsahu látok, ktoré negatívne ovplyvňujú cement. Cukor je jed pre cement. Okrem smrekovca sa hojne vyskytujú v bukovom dreve. Preto nemožno využiť ani odpad tohto stromu.

Veľmi dôležitým bodom je načasovanie výrubu. Čipy by sa nemali robiť hneď po rezaní. Materiál by mal zrieť tri až štyri mesiace.

Takmer všetok odpad sa môže stať zdrojom na výrobu štiepok.

- konáre a vetvičky;

- vrcholy stromov;

- kvákač;

- zvyšky a trosky;

- druhotný odpad.

Prítomnosť ihiel a listov v celkovej hmotnosti dreva na výrobu štiepok je povolená - nie viac ako 5% a kôra - nie viac ako 10%.

Drevená štiepka sa najčastejšie vyrába zo smrekov a borovíc. Voľba v prospech ihličia nie je náhodná. Každé drevo totiž obsahuje látky ako škrob, cukry a iné látky, ktoré môžu výrazne ovplyvniť pokles kvality dreveného betónu. Vo výrobnom procese sa musia odstrániť škodlivé komponenty. Keďže ich je v ihličí menej, práve tieto druhy majú menšiu námahu, čas a materiálové náklady na prípravu lupienkov.

Aké by mali byť čipy?

Drevené plnivo pre drevený betón má svoj vlastný GOST. Na úrovni štátnej normy pre drevnú štiepku sú stanovené prísne požiadavky.

Zvýrazňujú sa tri hlavné parametre:

- dĺžka nie je väčšia ako 30 mm;

- šírka nie je väčšia ako 10 mm;

- hrúbka nie je väčšia ako 5 mm.

Uvádzajú sa aj optimálne rozmery na šírku a dĺžku:

- dĺžka - 20 mm;

- šírka - 5 mm.

Nové požiadavky sa objavili s prijatím GOST 54854-2011. Predtým existoval iný GOST s menšími požiadavkami. Potom bolo dovolené použiť dlhšie triesky - až 40 mm. V roku 2018 nie sú povolené "slobody" vo veľkosti plniva.

Norma tiež upravuje prítomnosť nečistôt: kôra, listy, ihličie. Materiál by sa mal čistiť od zeme, piesku, hliny av zime - od snehu. Plesne a rozklad sú neprijateľné.

Výber zariadení na výrobu

Najvhodnejším zariadením na získanie triesok požadovaného tvaru a veľkosti je špeciálny drevoobrábací drvič. Náklady na stroj sú však také vysoké, že treba hľadať iné možnosti mimo výroby.

Arbolit je celkom možné vyrobiť doma. Aby ste to urobili, musíte urobiť čipy sami. Zo štiepkovača v dcérskej farme sa stáva štiepkovač. Frézy na triesky sú troch typov.

- Diskové štiepkovače spracovávajú drevo rôznych tvarov. Nastavením sklonu rezného nástroja možno získať obrobky požadovanej veľkosti.

- V bubnových štiepkovačkách sa drvia všetky druhy odpadu: ťažba dreva, výroba nábytku, zvyšky po stavbe. Surovina sa nakladá do objemovej násypky, odkiaľ vstupuje do komory a je rezaná nožmi s obojstrannými čepeľami.

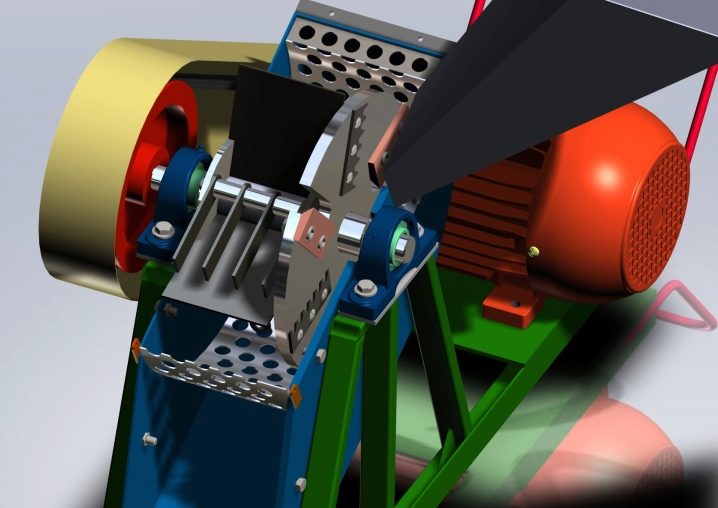

- Nárazové drviče kladivového typu sú k dispozícii s dvoma alebo jedným hriadeľom. Hlavnými prvkami zariadenia sú kladivá a štiepkovače. Najprv sa drevo rozdrví nárazovou metódou, potom sa hotový výrobok preoseje cez sito. Veľkosť výsledných triesok závisí od veľkosti ôk sita.

Všetky uvedené zariadenia poskytujú iba manuálne nakladanie materiálu.

Výrobný princíp

Princíp fungovania drevnej štiepky je zredukovaný na niekoľko etáp.

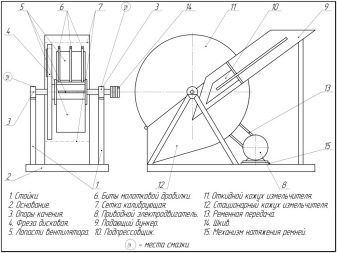

Najprv sa do násypky vloží odpad - dosky, dosky, odrezky, uzly a iné suroviny. Odtiaľ sa toto všetko privádza do uzavretej komory, kde sa na hriadeli otáča výkonný disk. Plochý disk má štrbiny. Okrem toho je k nemu pripevnených niekoľko nožov. Nože sa pohybujú pod uhlom. To rozdeľuje drevo, ktoré sa má spracovať, na malé skosené dosky.

Cez štrbiny kotúča prenikajú platne do bubna, kde oceľové prsty vykonávajú ďalšie brúsenie. Čapy a dosky sú namontované na rovnakom hriadeli ako kotúč. Dosky sú inštalované veľmi blízko bubna. Posúvajú drvené triesky po vnútornom povrchu bubna.

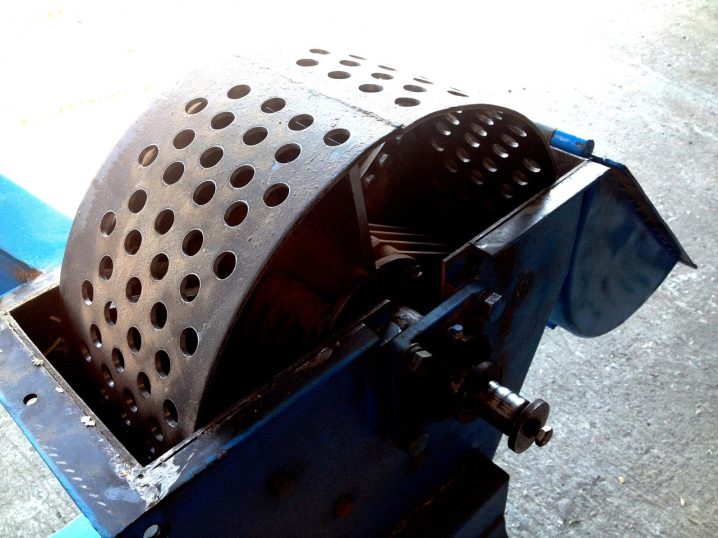

Spodná časť bubna je vybavená sieťkou s článkami, ktoré poskytujú špecifikované veľkosti triesok. Veľkosť buniek sa pohybuje od 10 do 15 mm v priemere. Hneď ako štiepky pripravené na použitie dosiahnu spodnú zónu vo vertikálnom smere, prechádzajú cez sieť do palety. Zvyšné častice rotujú, držané doskami, ďalší kruh. Počas tejto doby sa ich postavenie neustále mení. Po dosiahnutí dna v požadovanom smere skončia aj v palete.

Rezačky triesok môžu byť elektrické alebo benzínové. Výkon motora malého zariadenia sa pohybuje v rozmedzí štyroch až šiestich kilowattov, v solídnejších dosahuje 10-15 kW. Kapacita zariadenia závisí od výkonu. S jeho nárastom sa zvyšuje objem výroby za hodinu prevádzky mechanizmu.

Ako vyrobiť rezačku drevených triesok vlastnými rukami?

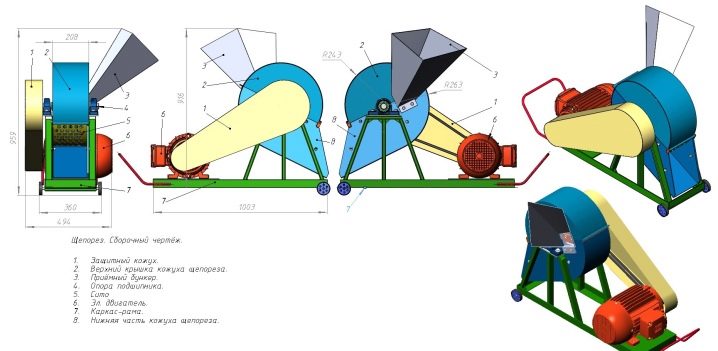

Tí, ktorí si chcú vyrobiť vlastnú rezačku drevených triesok, budú potrebovať výkres zariadenia, materiály, určité znalosti a zručnosti. Výkres možno nájsť na internete, napríklad ten, ktorý je priložený.

Jednotky a diely si budete musieť vyrobiť a zmontovať sami.

Jedným z hlavných prvkov mechanizmu je kotúč s priemerom asi 350 mm a hrúbkou asi 20 mm. Ak na farme nie je nič vhodné, budete to musieť vybrúsiť z plechu. Aby sa zmestil na hriadeľ, budete musieť urobiť dobre vycentrovaný otvor s drážkou pre pero.Okrem toho budete musieť vyrezať tri drážky, cez ktoré bude drevo padať pod kladivá, a požadovaný počet montážnych otvorov.

Situácia s nožmi je o niečo jednoduchšia. Sú vyrobené z automobilových pružín. Na nožoch sú vyvŕtané dva otvory pre upevňovacie prvky. Okrem vŕtačky budete potrebovať záhlbník. Záhlbník umožní zapustenie zápustných hláv spojovacích prvkov. Pre žiadneho dospelého muža nebude ťažké pevne pripevniť nože na kotúč.

Kladivá sú obyčajné oceľové plechy s hrúbkou cca 5 mm. Sú pripevnené k rotoru s rozstupom 24 mm. Kladivá si môžete kúpiť v obchode.

Sito na rezanie triesok je dlhý (asi 1100 mm) valec (D = 350 mm), zvinutý a zvarený z plechu. Je pozoruhodné, že otvory v site by nemali mať rovnomerné, ale roztrhané okraje. Preto sa nevyvŕtajú, ale vyrežú napríklad razníkom s priemerom 8 až 12 mm.

Všetky rezné a rotujúce časti musia byť zakryté krytom. Plášť, rovnako ako prijímacia násypka, je vyrobený z oceľového plechu. Jednotlivé diely sú vyrezané podľa kartónových šablón a zvarené dohromady. Pre tuhosť konštrukcie sú k plechom privarené výstuhy z rúrok alebo rohov. V kryte by mali byť všetky otvory: pre hriadeľ, nakladaciu násypku a pre výstup triesok.

Hotové diely sú zostavené do mechanizmu. Na pracovnom hriadeli sú namontované kotúče, kladivá a ložiská. Celá konštrukcia je pokrytá plášťom. Disk by sa nikdy nemal dotýkať puzdra. Medzera by mala byť asi 30 mm.

Pohon je zostavený v záverečnej fáze. Domáca rezačka drevnej štiepky môže byť poháňaná elektromotorom s napätím 220 alebo 380 V. Je povolené pracovať z benzínového alebo naftového motora.

Elektromotory majú nízky výkon, no sú tichšie a ekologickejšie. Spaľovacie motory sú efektívnejšie, ale ich práca je sprevádzaná uvoľňovaním škodlivých výfukových plynov.

Domáce rezačky drevených triesok sú výhodné pri výrobe dreveného betónu pre súkromnú výstavbu.

Informácie o tom, ako vyrobiť rezačku drevených triesok vlastnými rukami, nájdete v nasledujúcom videu.

Komentár bol úspešne odoslaný.